Держатель для плат. Пожалуй лучший из доступных

Каждый нормальный ремонтник электроники рано или поздно проходит стадию выбора инструмента «и такой пойдет». В обзоре речь пойдет о держателе из категории, «может он и дорогой, но того стоит». Заинтересовавшихся прошу под «кат».Я немного занимаюсь ремонтом всякой микроэлектроники. Хороший инструмент я люблю, но не могу сказать что готов бросаться деньгами. Как вы уже поняли, я «наелся» дешевого инструмента. После него все равно покупаешь нормальный, а потом думаешь куда деть старый. Обычно я чиню ноутбуки и что по-меньше. И если плату ноутбука достаточно легко зафиксировать на столе, то что-то по-меньше типа платы с кнопками питания или чипа — гораздо сложнее. Я присматривал себе такой держатель:

Но, честно сказать, его литье выглядит мне уж слишком топорным. И функционал такого держателя прямо скажем никакой. Скажу честно, я потратил не один час изучения Али, прежде чем нашел героя обзора. И так, встречаем!

Но, честно сказать, его литье выглядит мне уж слишком топорным. И функционал такого держателя прямо скажем никакой. Скажу честно, я потратил не один час изучения Али, прежде чем нашел героя обзора. И так, встречаем!

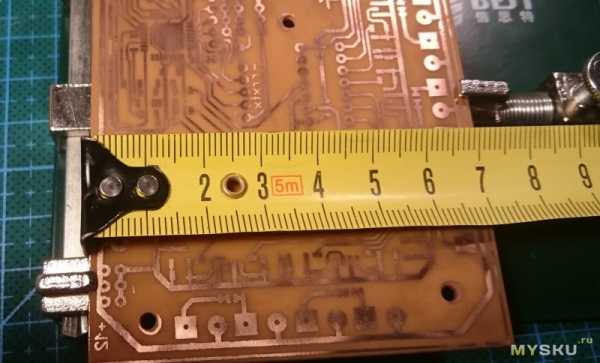

С первого взгляда глаза разбегаются от количества всяких выступов и понижений 🙂 Вес аж 510 г! Основание — нержавейка, что очень меня порадовало. Подвижные зажимы похоже изготовлены при помощи порошковой металлургии. Достаточно точно. Облой не торчит. Фиксирующие винты (диаметром 8 мм) вероятно из латуни или чего-то подобного. По краям силиконовый чехол заподлицо с основанием и толщина в этом месте 7мм. Немного размеров:

С первого взгляда глаза разбегаются от количества всяких выступов и понижений 🙂 Вес аж 510 г! Основание — нержавейка, что очень меня порадовало. Подвижные зажимы похоже изготовлены при помощи порошковой металлургии. Достаточно точно. Облой не торчит. Фиксирующие винты (диаметром 8 мм) вероятно из латуни или чего-то подобного. По краям силиконовый чехол заподлицо с основанием и толщина в этом месте 7мм. Немного размеров:  Три удобных кармашка, два из которых с «закрывашками».Глубина карманов 8мм, 3мм из которых «съест» закрывшаяся крышка

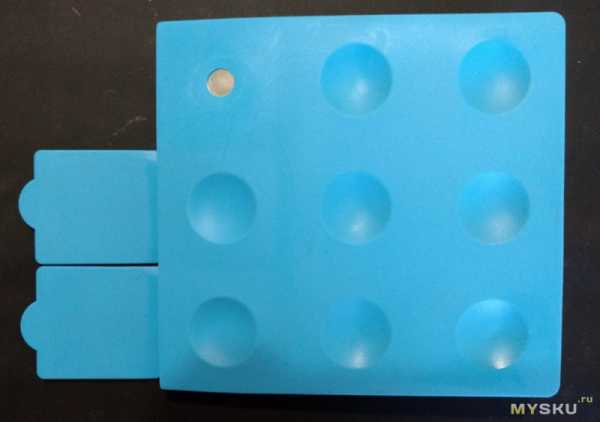

Три удобных кармашка, два из которых с «закрывашками».Глубина карманов 8мм, 3мм из которых «съест» закрывшаяся крышка  С обратной стороны интересный рельеф:

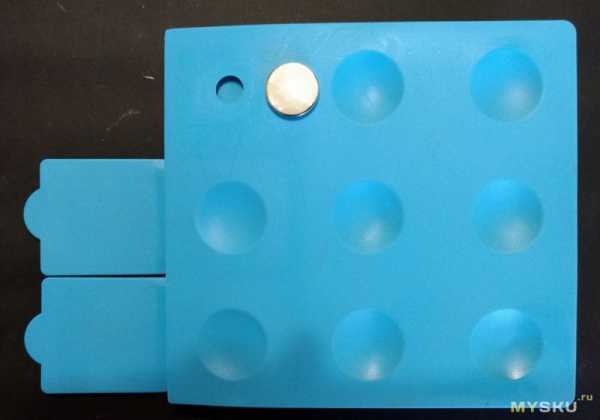

С обратной стороны интересный рельеф:  Кармашек без крышки оборудован магнитом диаметром в 20 мм

Кармашек без крышки оборудован магнитом диаметром в 20 мм  Вот что вы сможете зажать:

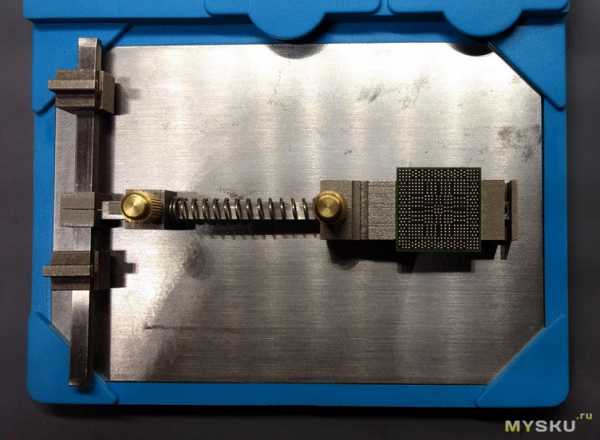

Вот что вы сможете зажать:

К сожалению габарит не такой и большой. Видимо основная специализация — ремонт длинных узких плат. Достанем держатель из силиконового футляра

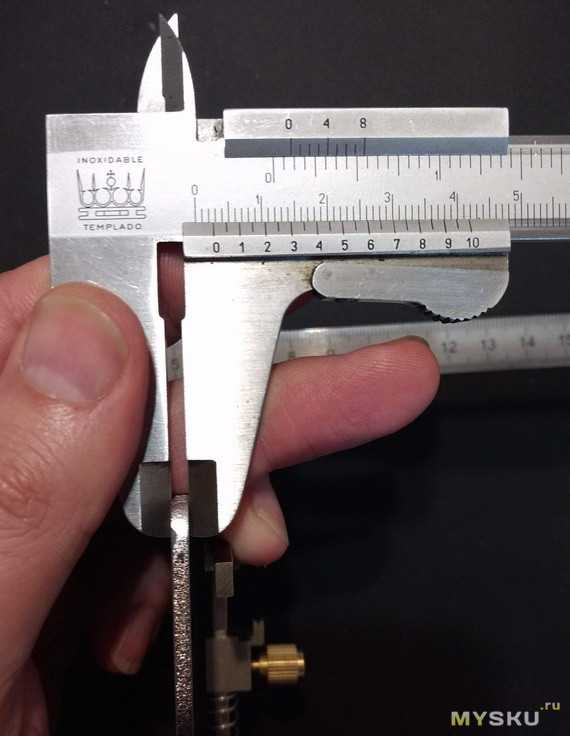

К сожалению габарит не такой и большой. Видимо основная специализация — ремонт длинных узких плат. Достанем держатель из силиконового футляра  толщина основания аж 2.8 мм!

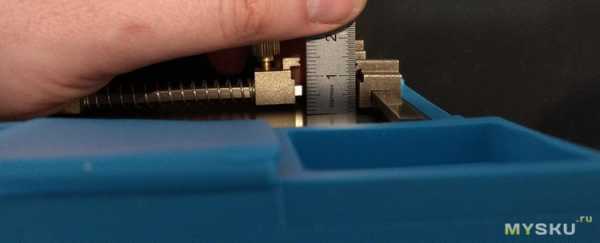

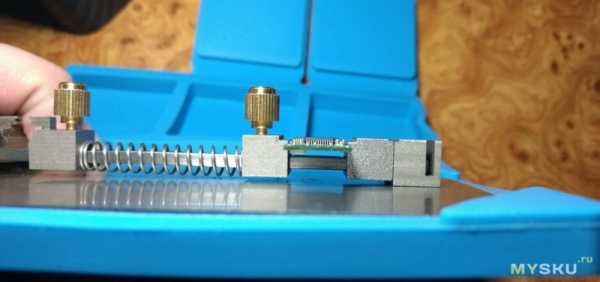

толщина основания аж 2.8 мм!  Основной узел держателя

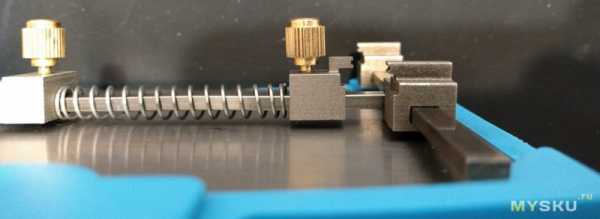

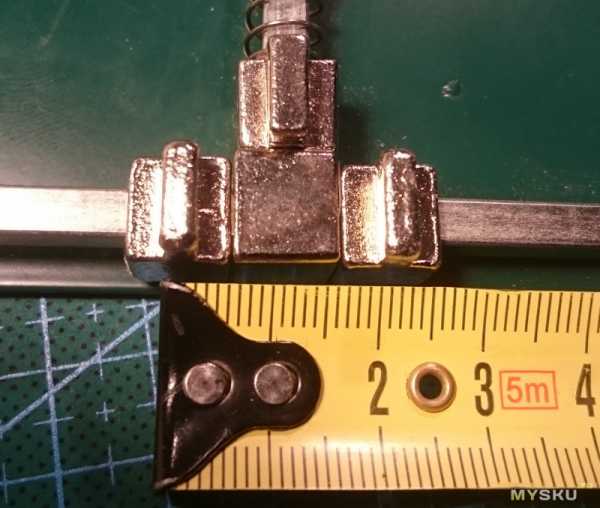

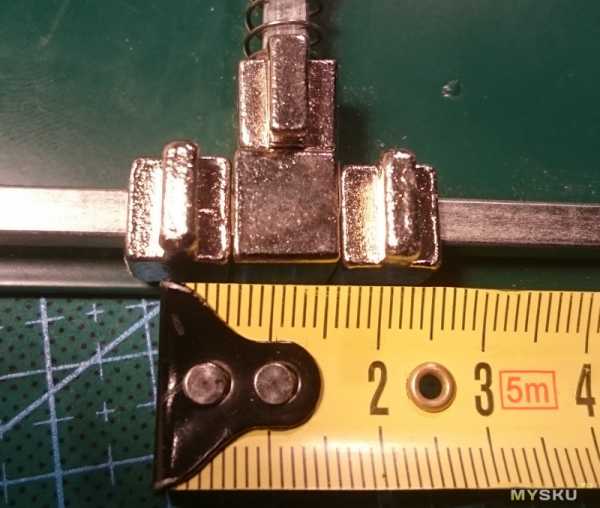

Основной узел держателя  Микро фрезеровку мне нечем померять. То что я намерял — 0,8х0,8. Этого как раз хватает для телефонных плат. Если не хватает, то переставляем ниже, и там уже можем зажать плату до 3 мм высоты (1 мм глубины).

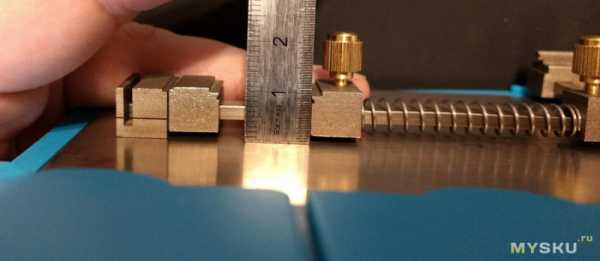

Микро фрезеровку мне нечем померять. То что я намерял — 0,8х0,8. Этого как раз хватает для телефонных плат. Если не хватает, то переставляем ниже, и там уже можем зажать плату до 3 мм высоты (1 мм глубины).  На следующем фото видим что центральный «кубик» подвижен, и тем самым у нас образуются два держателя: понижение в большем 2х1 мм (где линейка), слева в меньшем 1х0,5 мм. Нижнюю фрезеровку я так и не смог толком померять. Похоже что 0,8х0,8 мм

На следующем фото видим что центральный «кубик» подвижен, и тем самым у нас образуются два держателя: понижение в большем 2х1 мм (где линейка), слева в меньшем 1х0,5 мм. Нижнюю фрезеровку я так и не смог толком померять. Похоже что 0,8х0,8 мм

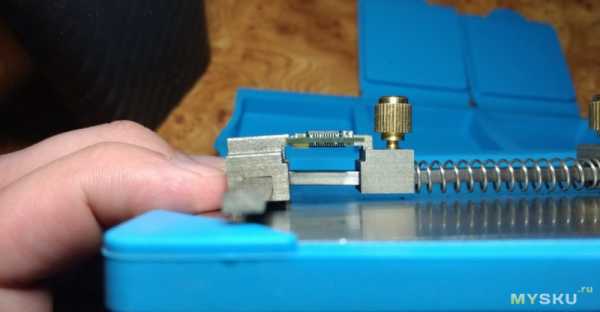

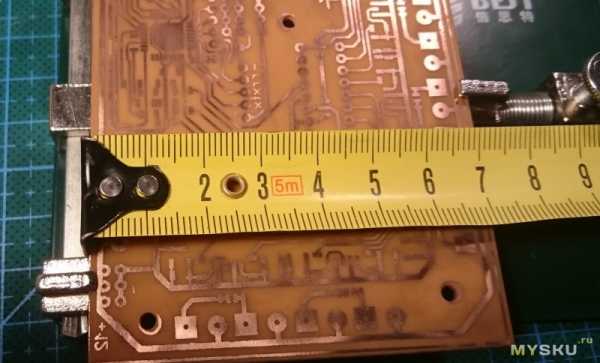

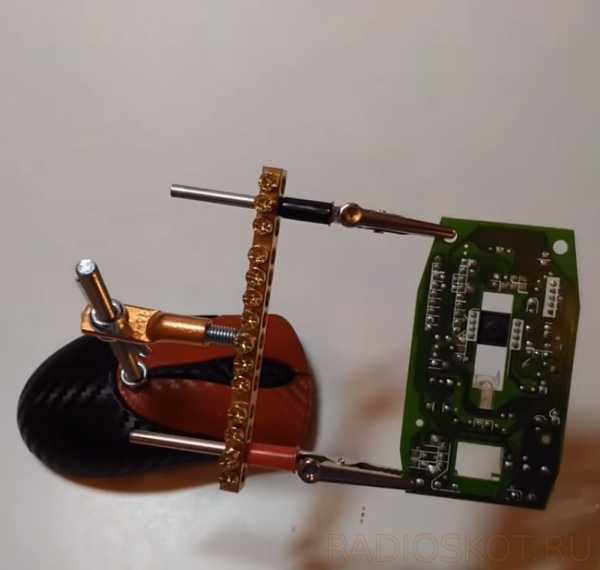

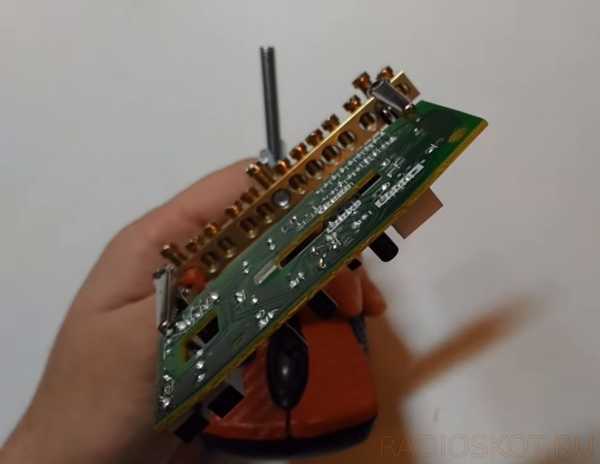

Чип соприкасается минимально, значит и лишнего теплоотвода не будет. При снятии шаров оплеткой чип сидит на месте и не шевелится, что для меня жирный плюс! Что касается плат по-больше, то вот так это выглядит:

Чип соприкасается минимально, значит и лишнего теплоотвода не будет. При снятии шаров оплеткой чип сидит на месте и не шевелится, что для меня жирный плюс! Что касается плат по-больше, то вот так это выглядит:  Подводя итог могу сказать следующее. Я очень доволен этим держателем, и хотя он больше заточен для ремонтников телефонов, мне он тоже очень полезен. Настоятельно рекомендую к покупке. Товар куплен за свои. Спасибо за внимание, и легких ремонтов!

Подводя итог могу сказать следующее. Я очень доволен этим держателем, и хотя он больше заточен для ремонтников телефонов, мне он тоже очень полезен. Настоятельно рекомендую к покупке. Товар куплен за свои. Спасибо за внимание, и легких ремонтов! Вместо котиков, как не нужно чинить ноутбуки:

UPD. ПО просьбам трудящихся — возможные варианты крепления платы.

1.

2.

3.

4.

5.

6.

mysku.ru

Держатель для печатных плат (возможно кто-то найдет ему иное примение)

Решил написать про еще одного помощника по пайке своих самоделок. На этот раз держатель печатных плат. Во время пайки smd компонентов хочется, чтобы плата была неподвижной и ровно лежала на столе. Предмет обзора решает данную задачу.Посылка пришла за 2 недели, трек фейковый.

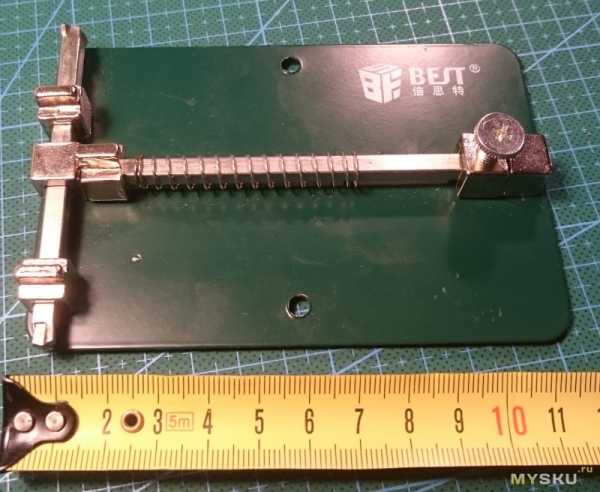

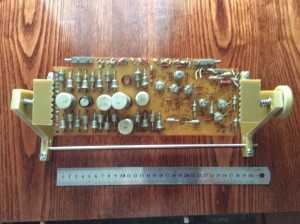

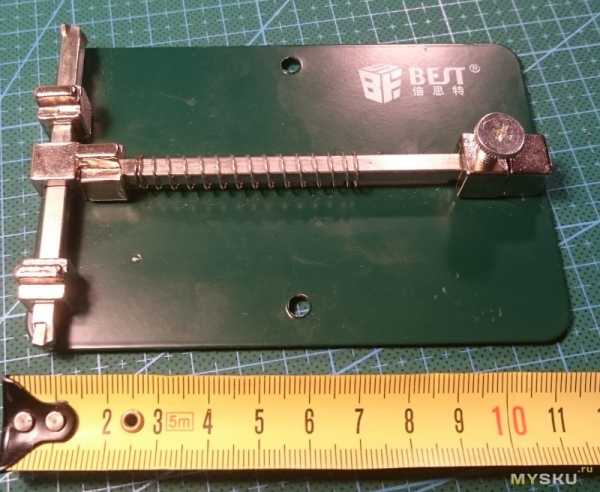

Собственно предмет обзора, произведен под маркой BEST, встречал немало изделий для пайки под этой маркой:

Размеры:

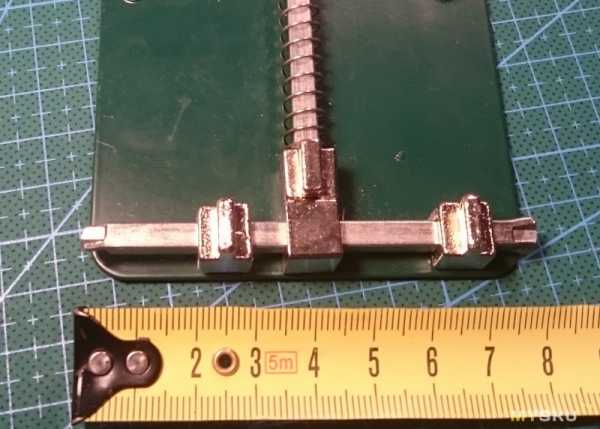

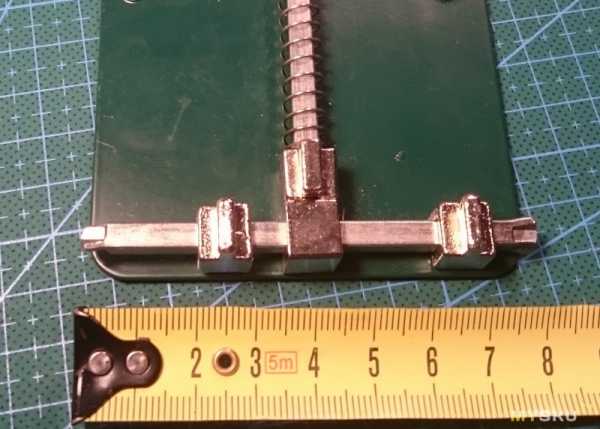

Плата крепится в 3-х точках. Два передних держателя раздвигаются, утолщения на краях штанг не дают им покинуть устройство.

Держатель довольно тяжелый, в данном случае это плюс:

С обратной стороны расположены 4 резиновые ножки, препятствующие скольжению:

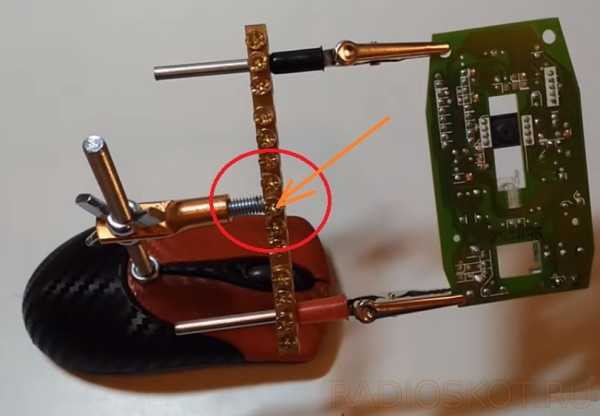

Пружина фиксируется винтом, и позволяет зажимать плату в продольном положении до 7,5 см.

Максимальная толщина удерживаемой платы:

Пример зажатой платы 7 на 10 см (бракованная заготовка):

Пружина фиксации в продольном направлении почти на предельном сжатии:

Назначение круглых отверстий по бокам держателя для меня осталось загадкой.

В целом устройство очень удобное. Позволяет обеспечить устойчивость собираемой конструкции и не хватать руками за саму плату во время сборки. Я расставляю компоненты на пасту и паяю феном элементы не вынимая платы из держателя, температуры порядка 300 градусов держатель переносит стойко.

Нюансы: Винт фиксации опоры пружины постоянно норовит выскочить в нефиксированном положении (короткий ход резьбы). Качество металла остается под вопросом.

В ближайшее время расскажу об устройствах дачной автоматики построенных с применением данного держателя.

На этом заканчиваю. Спасибо всем, кто дочитал до конца! Надеюсь, что кому-то приведенная информация окажется полезной.

mysku.ru

Держатель для печатных плат своими руками.

Делаем держатель для печатных плат своими руками.

Давно уже была мысль изготовить держатель для печатных плат, что-то типа «третьей руки».Но, как всегда, то не было желания, то времени…

И вот, после очередного ремонта радиоэлектронного оборудования, когда нужно было и плату держать, и паяльник, и саму радиодеталь-было решено все-таки изготовить своими руками держатель для печатных плат ( иногда называют-«держатель для пайки»), в англоязычной литературе-PCB holder.

Поискав по интернету, прикинув наличие материалов для изготовления, решено было воспользоваться идеей изготовления самодельного аналога держателя типа ESF-120 ( производства компании «Weller»), которая изложена здесь-http://radiokot.ru/forum/viewtopic.php?f=8&t=99960.

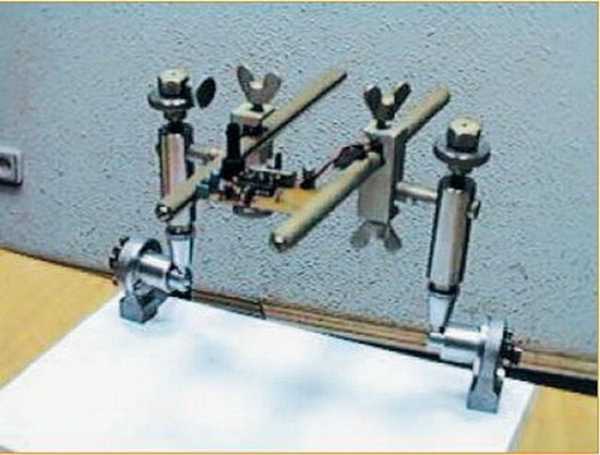

Оригинал изделия выглядит так:

Держатель состоит из двух стоек (правой и левой) которые соединены между собой при помощи стальных направляющих.При этом обе стойки могут свободно перемещаться по направляющим что позволяет гибко регулировать расстояние между стойками в зависимости от размеров конкретной печатной платы. Для исключения перемещения стоек после закрепления печатной платы служат фиксирующие зажимы. Одна из стоек имеет только зажимную поворотную губку, другая-кроме поворотной губки имеет еще и ручку для поворота платы в удобное положение, а также фиксатор служащий для предотвращения нежелательного поворота зажимной губки вместе с платой.

Приступаем к изготовлению.

В качестве материала для изготовления стоек выбран кусочек стеклотекстолита размерами 270 х 120 мм и толщиной-10мм. Толщина 10мм-минимально допустимая. Много лучше хотя бы миллиметров 15, но такой толщины стеклотекстолита не оказалось в наличии.

Ножовкой по металлу (забегая наперед отмечу, что все работы выполнены ручным инструментом) выпиливаем две заготовки для боковых стоек размерами 135 х 120 мм, причем, та сторона заготовок где находится заводской ровный рез, сразу принимается как базовая, то есть, та сторона , которая будет опираться на стол:

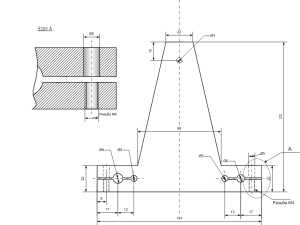

Для удобства выполнения работ создаем чертеж боковой стойки:

Для обеспечения точности сверления ( а это залог работоспособности конструкции) обе заготовки временно соединяем двумя технологическими болтами М4, отверствия для которых удобно просверлить в тех местах заготовок, которые пойдут в отходы. Отверствия для технологических болтов сверлим только после того как обе заготовки сложены вместе и выравнены по своим базовым сторонам.

Согласно чертежа делаем разметку и сверлим все отверствия в обоих сразу стойках, которые сложены пакетом и стянуты технологическими болтами. Стеклотекстолит достаточно хрупкий материал, поэтому сверление нужно производить аккуратно. Начальные отверствия просверлены сверлом диаметром 3мм, далее рассверлены согласно чертежа. Диаметры отверствий выбраны исходя из наличия направляющих.

В качестве направляющих мною выбраны стальные полированные стержни от старого струйного принтера диаметром 6 и 8мм. Крайне желательно выбрать направляющие большего диаметра-10…15мм. Но у меня, к сожалению, таких не нашлось…

Одна из направляющих имеет какое-то абразивное напыление ( видно на фото-темного цвета), которое, впрочем, легко соскабливается ножом.

После сверления отверствий в заготовках выпиливаем стойки согласно чертежа. Получилось вот так:

В отверствия для осей зажимных губок запрессованы стальные втулочки наружным диаметром 6 мм и внутренним чуть больше четырёх:

В правой стойке со стороны поворотной рукоятки также сверлим углубления для стопора. В качестве стопора применен винт с резьбой М3, поэтому углубления под стопор сверлятся сверлом диаметром 3,5…4мм: Углубления просверлены таким образом, чтобы печатную плату можно было бы фиксировать в разных положениях с шагом 45 градусов.

Углубления просверлены таким образом, чтобы печатную плату можно было бы фиксировать в разных положениях с шагом 45 градусов.

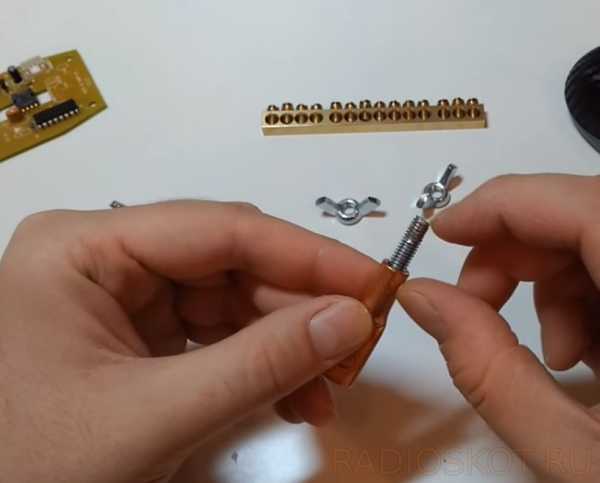

Поворотная ручка также изготовлена из стеклотекстолита толщиной 10мм.Диаметр ручки-35мм. По центру ручки нарезана резьба М4 в которую ввинчен болт , служащий осью. Также виден стопорный болтик М3:

Зажимные губки изготовлены из стеклотекстолита толщиной 10мм и имеют размер 50 х 25 мм:

Для крепления на поворотной оси в теле губок нарезана резьба М4. Для предотвращения проскальзывания печатных плат в продольную канавку губок вклеены кусочки резинового пассика от старого кассетного магнитофона: Продольные и поперечные канавки губок выполнены при помощи треугольного напильника.

Продольные и поперечные канавки губок выполнены при помощи треугольного напильника.

Поворотный узел левой стойки в сборе выглядит так:

Эскиз поворотного узла левой стойки:

Поворотный узел правой стойки выглядит так:

Конструкция аналогична поворотному узлу левой стойки, дополнительно имеет поворотное колесо.

Конструкция аналогична поворотному узлу левой стойки, дополнительно имеет поворотное колесо.

Вот так выглядят пружинки соответственно для левой и правой стоек:

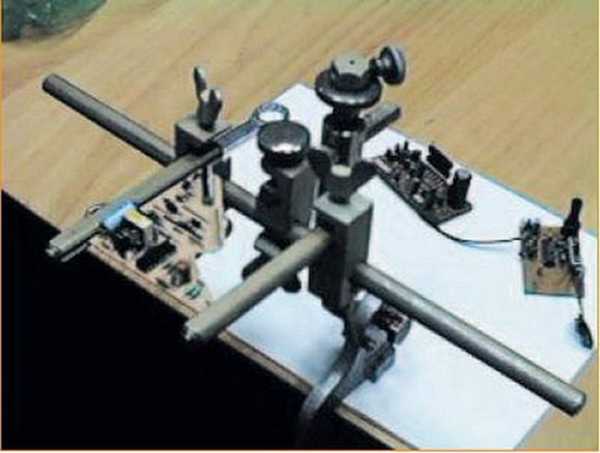

Собранное изделие выглядит так:

Для проверки работоспособности держателя выбрана плата блока питания вольтметра В7-16 размерами 230 х 95мм:

Как видим, получилось вполне работоспособное устройство.

-максимальный размер печатных плат : 240 х 180мм;

-возможность поворота вдоль продольной оси с последующей фиксацией в восьми положениях через 45градусов;

www.myhomehobby.net

Держатель для печатных плат своими руками

Добавил: Master,Дата: 03 Мар 2018При ремонте и настройке радиолюбителям удобно будет работать с помощником — держателем печатной палаты на столе.

Можно купить различные зарубежные приспособления для закрепления печатных плат, обеспечивающие при этом разные степени их свободы, но стоимость их очень высока.

В статье, ниже приводится авторская разработка универсального держателя печатных плат (УДПП), позволяющая при использовании простого станочного оборудования изготовить универсальное приспособление при затратах, в 3-4 раза меньших стоимости зарубежного приспособления.

Изготовленный комплект приспособления позволяет трансформировать его в 3 варианта исполнения:

Вариант 1. Держатель плат на одной струбцине, используемый для сравнительно небольших печатных плат — шириной от 25 до 300 мм.

Вариант 2. Держатель плат на двух струбцинах, используемый для печатных плат больших габаритов, — шири ной от 10 мм до размеров, ограниченных шириной стола.

Вариант 3. Держатель на одной струбцине, использующий основные узлы УДПП для формирования конструктивных узлов, используемых для закрепления различных деталей (резисторов, конденсаторов и т.п.) и кабелей при их обработке.

Описание изготовления держателя печатных плат

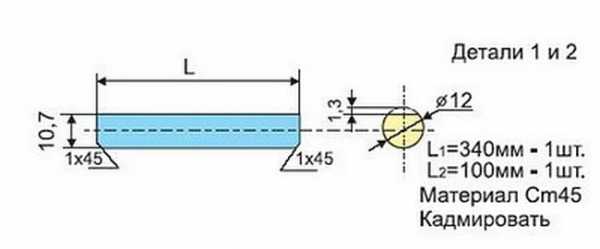

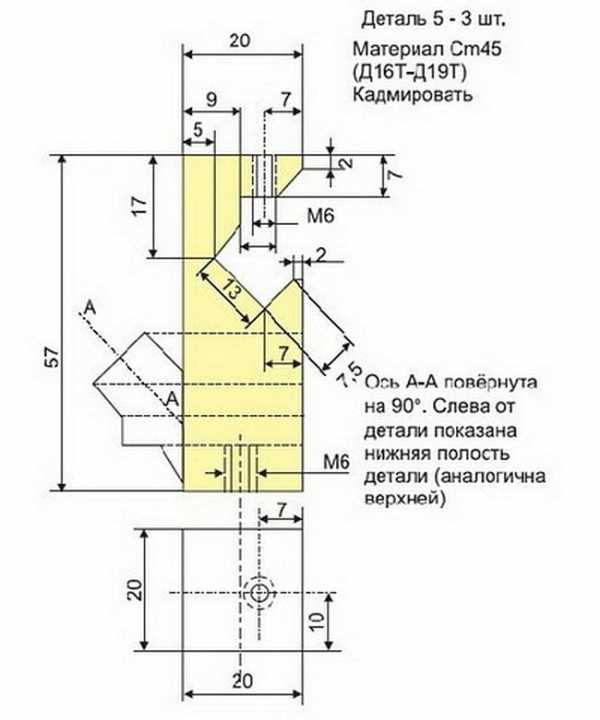

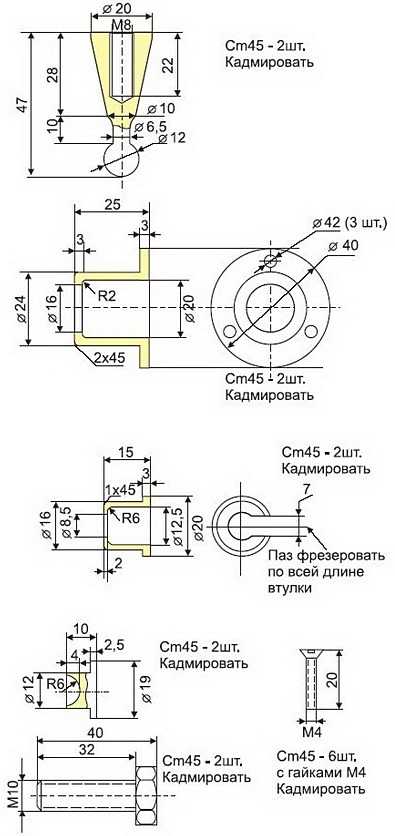

Рассмотрим основные этапы изготовления деталей УДПП. При изготовлении деталей 1 и 2 желательно использовать стальной калиброванный пруток диаметром 12 мм (уменьшаются трудозатраты при токарных работах).

Отрезав стержень нужной длины и сняв фаски с их торцов, надо на фрезерном станке дополнительно снять лыски на глубину 1,3 мм по всей длине стержней. Стержни после станочных работ желательно подвергнуть гальванообработке (цинковать или кадмировать).

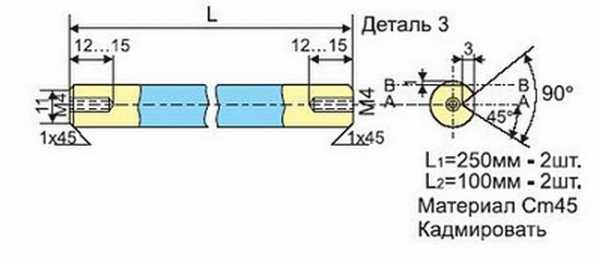

Следующий этап — изготовление удерживающих стержней 3 с направляющими.

Эти детали изготавливают также из прутка диаметром 12 мм: два стержня длиной 250 мм и два — длиной 100 мм. Это делается для использования стержней с направляющими для первого и второго вариантов УДПП. По всей их длине снимают лыску на глубину 1 мм и фрезой с углом заточки 90° делают пропил на глубину 3 мм. С торцов на глубину 12…15 мм нарезают резьбу М4. Эти отверстия служат в дальнейшем для стяжки торцов этих деталей (из-за неточностей изготовления других узлов) проволокой или пластиной с отверстиями d=4,2 мм. При прецизионном изготовлении деталей эти стяжки могут и не понадобиться, но отверстия с резьбой М4 все же желательно нарезать в торцах стержней, так как не везде возможно высокоточное изготовление деталей. При изготовлении деталей желательно соблюсти параллельность осей ВВ и АА.

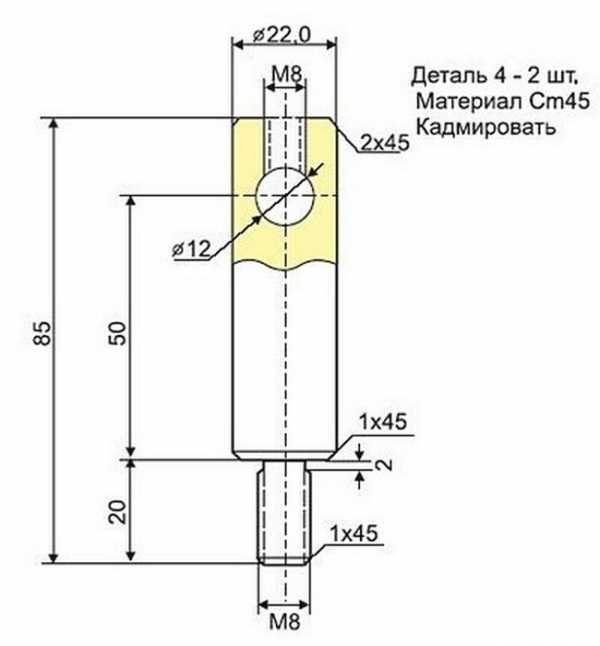

Деталь 4 (см рис.) изготавливают в количестве двух штук. Она используется в первом и втором вариантах УДПП. Отверстия диаметром 12 мм в этой детали допускается делать сверлом.

Деталь 5 представляет собой лабораторный зажим от штативов, широко используемых в физико-химических лабораториях.

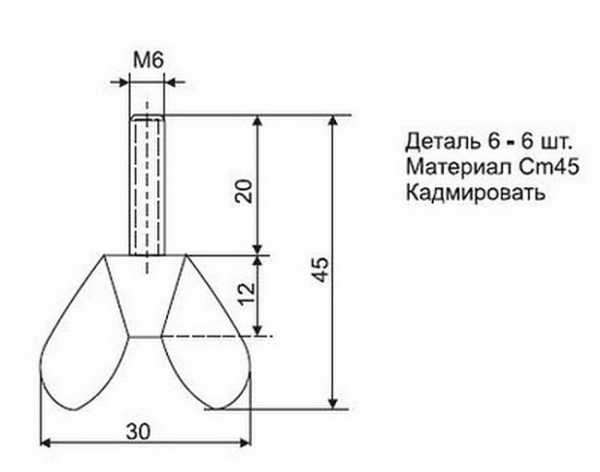

Его также можно изготовить из материала СТ45 или Д16Т-Д19Т. Зажимы («барашки»— деталь 6) в количестве шести штук изображены ниже:

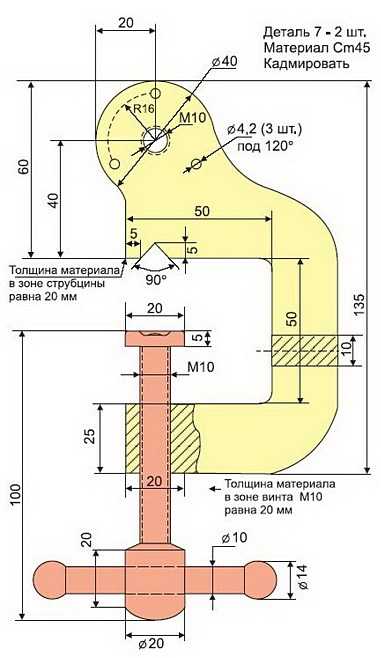

Несущей деталью в УДПП является струбцина 7 (см. рис. 9), которая применяется также в обоих вариантах. Она может быть изготовлена из СТ45 или легкого сплава Д16Т-Д19Т. Эту деталь можно заменить покупной струбциной, но в этом случае придется самому сконструировать пристыковочный узел к шаровой опоре, позволяющей поворачивать печатную плату в разных плоскостях.

Узел шаровой опоры показан отдельно от струбцины.

Он состоит из 6 деталей и крепится к одной струбцине слева, а к другой справа (это необходимо для реализации второго варианта УДПП). Расконтровку шаровой опоры производят болтом М12 при помощи ключа S = 17. Сборка узлов УДПП не вызывает затруднений и его перекомпоновка может быть осуществлена за считанные минуты.

В разобранном виде приспособление размещается в коробке для хранения компакт-кассет.

Качество ремонта радиоэлектронной аппаратуры в немалой степени зависит от арсенала вспомогательных приспособлений, используемых специалистами при осуществлении ремонтных операций. Очень часто возникает необходимость изъять печатную плату из аппарата и всесторонне исследовать ее на рабочем столе ремонтника.

Автор: В.Боравский , РЕМОНТ и СЕРВИС, №6, 2001г.

П О П У Л Я Р Н О Е:

- Цифровая шкала — частотомер

- Устройство для определения воздухопроницаемости трикотажных полотен

- Как самому отремонтировать бытовые электроприборы

При работе на любительской радиостанции перед радиолюбителем часто встает необходимость точно знать частоту, на которую настроен его трансивер или приемник для того, чтобы не уйти за пределы диапазона или для точной настройки на заранее оговоренную частоту. Механические шкалы не дают такой возможности поэтому приходится конструировать электронные шкалы. Подробнее…

Полезная модель относится к материаловедению изделий текстильной и легкой промышленности, а именно к методам изучения структуры и свойств трикотажных полотен во время их лабораторных и производственных испытаний.

К недостатку прототипов данного устройства можно отнести то, что они ориентированы на решение только узкой измерительной задачи, а именно определения воздухопроницаемости трикотажного полотна, с учетом его фактической плотности.

Подробнее…

Ремонт бытовых электроприборов

(В бытовых электрических приборах электроэнергия используется не одинаково. Советы по ремонту бытовой техники)

Поскольку любой прибор или аппарат рано или поздно приходит в негодность или возникают поломки, то необходимо производить как мелкий, так и крупный ремонт. На этой странице будет рассказано вкратце о том, как отремонтировать тот или иной прибор. Подробнее…

— н а в и г а т о р —

Популярность: 1 433 просм.

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ

www.mastervintik.ru

Держатель для печатных плат (возможно кто-то найдет ему иное примение)

Решил написать про еще одного помощника по пайке своих самоделок. На этот раз держатель печатных плат. Во время пайки smd компонентов хочется, чтобы плата была неподвижной и ровно лежала на столе. Предмет обзора решает данную задачу.Посылка пришла за 2 недели, трек фейковый.

Собственно предмет обзора, произведен под маркой BEST, встречал немало изделий для пайки под этой маркой:

Размеры:

Плата крепится в 3-х точках. Два передних держателя раздвигаются, утолщения на краях штанг не дают им покинуть устройство.

Держатель довольно тяжелый, в данном случае это плюс:

С обратной стороны расположены 4 резиновые ножки, препятствующие скольжению:

Пружина фиксируется винтом, и позволяет зажимать плату в продольном положении до 7,5 см.

Максимальная толщина удерживаемой платы:

Пример зажатой платы 7 на 10 см (бракованная заготовка):

Пружина фиксации в продольном направлении почти на предельном сжатии:

Назначение круглых отверстий по бокам держателя для меня осталось загадкой.

В целом устройство очень удобное. Позволяет обеспечить устойчивость собираемой конструкции и не хватать руками за саму плату во время сборки. Я расставляю компоненты на пасту и паяю феном элементы не вынимая платы из держателя, температуры порядка 300 градусов держатель переносит стойко.

Нюансы: Винт фиксации опоры пружины постоянно норовит выскочить в нефиксированном положении (короткий ход резьбы). Качество металла остается под вопросом.

В ближайшее время расскажу об устройствах дачной автоматики построенных с применением данного держателя.

На этом заканчиваю. Спасибо всем, кто дочитал до конца! Надеюсь, что кому-то приведенная информация окажется полезной.

mysku.me

ДЕРЖАТЕЛЬ ДЛЯ ПАЙКИ ПЛАТ

Всем привет! Штатив для печатных плат или третья рука способен облегчить творчество радиолюбителя. Применяется он для удобства при монтаже печатных плат, ведь таким образом, ваши обе руки остаются свободными. На рынке представлено множество вариантов этого устройства: от самых простых, до навороченных с подсветкой и набором увеличительных стекол. Также, в сети можно найти уйму вариантов для самостоятельного изготовления. Я хочу поделиться с вами своим функциональным вариантом изготовления третьей руки. Для начала расскажу о том, как она функционирует, а потом подробно расскажу о её изготовлении.

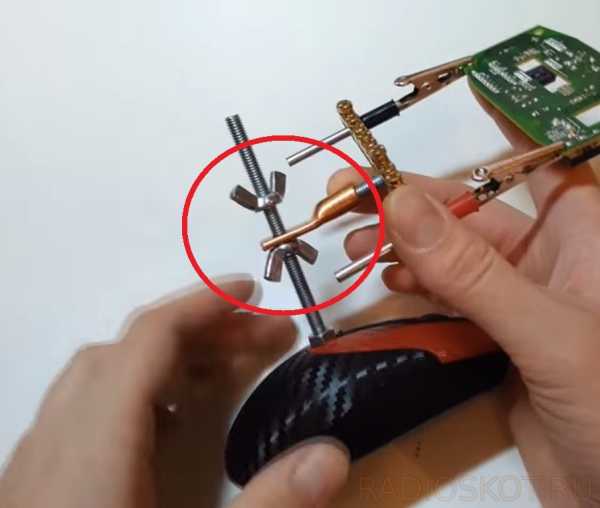

Данный вариант имеет регулировку по высоте. Осуществляется она при помощи двух гаек барашек.

Также можно отрегулировать наклон платы. Для этого, нужно открутить болт (на фото отмечен стрелкой), отрегулировать нужный угол наклона, затем зафиксировать положение этим же болтом.

Расстояние между зажимами также регулируется. Их можно переставить в любое место планки. Для этого в ней присутствует множество отверстий.

Основание, достаточно тяжелое, что защищает конструкцию от опрокидывания.

Самостоятельное изготовление держателя

Перейдем к процессу изготовления. Для этого нам понадобиться:

- Старая компьютерная мышь

- Планка с отверстиями или нулевая шина

- Болт. Я использовал М6

- Гайка к болту.

- Две гайки барашки

- Клемма

- Крокодилы

- Тяжелый металлический предмет

Разбираем компьютерную мышь, удаляем внутренности, они нам больше не пригодятся. В верхней части сверлим отверстие и вставляем в него болт. А с обратной стороны фиксируем его гайкой. Стараемся установить его таким образом, чтобы болт стоял четко прямо.

Это будет наше основание. Для того, чтобы исключить опрокидывание во время работы, основание нужно утяжелить. Для этого можно использовать любой металлический предмет, ну или в крайнем случае положить туда камень. Главное, чтобы этот предмет не болтался внутри мышки. После этого собираем мышку обратно. Основание готово. Далее нам необходимо сделать сами лапки. Для этого я использовал крокодилы с металлическими прутками. Пруток прикрепить к крокодилу нужно с помощью пайки. Далее в клемму нужно вкрутить кусочек шпильки. Таким образом:

Для этого можно нарезать в ней резьбу, но я просто закручивал шпильку с усилием и получилось достаточно крепко. Затем на болт одеваем первую гайку барашек, потом одеваем клемму и фиксируем её второй гайкой.

Теперь эта конструкция прочно закреплена и может выставиться на любую нужную нам высоту.

Далее переходим к шине. На ней четное количество отверстий, поэтому берем любое, которое ближе к середине. Откручиваем болтик и надеваем на нашу шпильку. После, фиксируем болт отверткой. Далее закрепляем крокодилы таким же образом.

Ну на этом всё, наша третья рука готова и может быть использована. Ещё более простой вариант сборки смотрите тут. Всем удачи! Специально для сайта Радиосхемы — Кирилл.

Форум по приспособлениям

Обсудить статью ДЕРЖАТЕЛЬ ДЛЯ ПАЙКИ ПЛАТ

radioskot.ru

Универсальный держатель для пайки плат

Просматривая самоделки и комментарии к ним на сайте, периодически попадаются описания различных конструкций используемых в качестве вспомогательной «третьей руки», в частности для закрепления плат при пайке.

Предлагаю на рассмотрение свой вариант держателя, который использую в работе.

В связи с окончанием эры пленочной фотографии, оказался не у дел удобный фотоштатив. Его я и использовал, как основу предлагаемой конструкции держателя.

1. Добавил к нему несколько деталей (на фото 4 слева-вниз-направо):

— стальной декоративный элемент от разбитого стеклянного плафона люстры;

— верхняя декоративная крышка от старого светильника, для использования в качестве основания держателя;

— струбцинка;

— переходник для соединения перечисленных деталей (изготовлен для держателя, из алюминиевого сплава).

Описание деталей приведено для того, чтобы на примере показать, что неиспользуемые детали могут получить неожиданное применение.

Комплект деталей для сборки держателя.

2. Собираем детали основания держателя, присоединив их винтом М6, по центру деталей, к фотоштативу (фото 5).

Большая площадь основания, при малом весе всего держателя, дает хорошую устойчивость устройства при работе с ним.

Основание держателя в сборе.

3. В паз переходника, винтом М8, закрепляем за ребро жесткости струбцинку (фото 6-9).

Переходник наворачиваем на установочную резьбу фотоштатива. В связи с тем, что резьба специальная, необходимо найти соответствующий метчик для нарезания резьбы в переходнике или искать другой выход. В моем случае помогло то, что переходник изготовлен из мягкого сплава. Стальной резьбовой наконечник фотоштатива, за счет своей твердости, «переформовал» стандартную резьбу переходника под свой шаг резьбы.

4. Собранная конструкция держателя позволяет установить струбцинку в любое положение

5. Устанавливаем в струбцинку держателя плату, зажимаем ее за свободное от деталей место, поворачиваем плату в удобное положение за счет сферической опоры, рычажком держателя фиксируем положение и приступаем к работе.

Возможности представленного держателя весьма разнообразны.

• Держатель прост и удобен в эксплуатации, легок, мобилен, не привязан к сети или элементам питания, не требует эксплуатационных расходов.

• Позволяет закрепить большой диапазон различных плат, без ограничений по их размерам и форме.

• Может установить и зафиксировать закрепленную плату в любом положении в пространстве.

• За несколько секунд изменить положение закрепленной платы, без ее переустановки, в любой из 3-х координат.

• Имеется возможность использовать держатель в качестве «третьей руки» при монтаже и пайке элементов на плату (горизонтальное положение с поворотом на 360 град.).

• Возможно установить плату в вертикальное положение (с поворотом на 360 град.) при монтаже и демонтаже деталей, когда в одной руке пинцет с деталью с одной стороны платы, а в другой паяльник с другой стороны.

• Кроме установки плат, держатель также используется для установки в нем складной лупы при выполнении мелких работ, ремонте часов.

• За счет поперечной канавки треугольного профиля, выполненной в опоре струбцинки (фото 4,7,8,9), в держателе возможно надежно закрепить часовые тисочки при работе с мелкими предметами (крючки, мормышки), закрепить патрон электролампы для подсветки в затененном месте и т.д.

• Необходимость в различном применении держателя возникает часто.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.usamodelkina.ru