Как выбрать филамент высокого качества

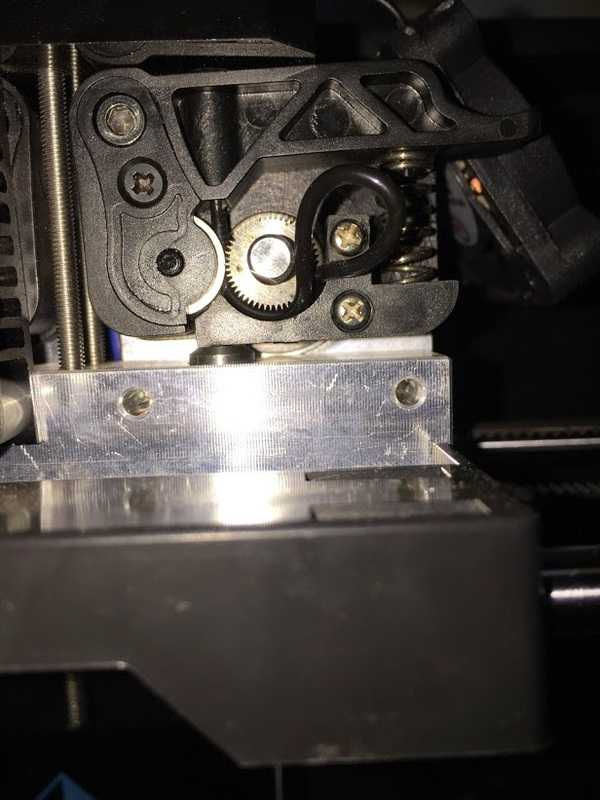

Филамент для 3D-печати — это кровь вашего принтера. В этой статье мы поделимся с вами некоторыми соображениями по поводу пластиковых филаментов. Они помогут вам лучше понять, чем хорош филамент 1,75 мм и на что надо обращать внимание, когда вы покупаете пластиковые материалы для своего принтера. Схема устройства экструдера

Существует много разновидностей филаментов. Большинство из приведенных ниже в этой статье примеров и соображений будут касаться непосредственно пластиков PLA и ABS, но принципы, описанные в статье применимы, в большинстве случаев, и для других видов пластика.

Как PLA, так и ABS пластики – отличные материалы, и вы можете создавать с их помощью удивительные вещи. Но наверно, лучше попробовать оба эти вида, чтобы понять, какой из них вам больше по душе. Ниже вы найдете список основных характеристик для обоих пластиков.

Почему PLA?

- PLA (сокращение от Полимолочная Кислота) представляет собой пластик на основе возобновляемых крахмалов, таких как кукурузный крахмал и крахмал из сахарного тростника.

- Этот пластик биоразлагаемый и при печати он выделяет малое количество ультратонких частиц (UFCs).

- При работе с этим пластиком появляется едва заметный, но довольно приятный, сладкий запах.

- В зависимости от характеристик и цвета филамента, температура экструзии может варьироваться от 160 до 220 ° C.

- Детали, отпечатанные с использованием PLA более жесткие, чем детали из ABS (ABS пластик более гибкий).

- В целом, у деталей, отпечатанных из PLA пластика слегка глянцевая поверхность.

- PLA менее подвержен деформации во время печати и гораздо более «липкий», чем ABS.

- PLA становится мягким при температуре около 60 ° C (температура тепловой деформации).

- PLA требует немного больше усилий для проталкивания при экструдировании, так как он отличается более высоким коэффициентом трения, по сравнению с ABS.

- PLA появился немного позже в истории FDM 3D-принтеров и у него довольно многообещающее будущее.

Почему ABS?

- ABS (сокращение от акрилонитрил бутадиен стирол) является обычным термопластиком (к примеру, конструктор LEGO изготовлен из ABS пластика). Этот пластик производится из нефтепродуктов.

- Пластик ABS более склонен к выделению ультатонких частиц (UFCs) по сравнению с PLA. Поэтому использовать этот пластик рекомендуется в хорошо проветриваемом помещении.

- При работе с ним появляется слабый запах «жженого пластика».

- В зависимости от характеристик и цвета, температура экструзии может варьироваться от 220 до 260 градусов по Цельсию.

- Изделия, распечатанные из ABS пластика слегка эластичны и менее хрупкие, чем изделия из PLA.

- В целом, детали, отпечатанные из ABS пластика обладают более глянцевой поверхностью, чем детали из PLA пластика.

- Пластик ABS становится мягким при около 100 ° C (температура тепловой деформации), что делает его более теплостойким, чем PLA пластик.

- ABS обладает меньшим коэффициентом трения, чем PLA и требует немного меньше сил для экструдирования, чем PLA.

- ABS может считаться «традиционным» типом филамента, поскольку его использовали для 3D-печати еще до появления пластика PLA.

Почему 1,75 мм?

- Чем легче филамент из расчета на единицу длины, тем меньшие массы приходится перемещать мотору экструдера, и тем легче ему производить эту работу.

- Кроме того, филамент с меньшим диаметром нагревается быстрее (поскольку требуется меньше времени для того, чтобы тепло достигло центра), и поэтому вы можете печатать быстрее.

- Это позволяет использовать чуть более компактную конструкцию горячего сопла экструдера.

- Меньшие по размеру сопла позволяют добиться более точного управления потоком пластика и уменьшает риск протеканий.

- Обладая более компактными размерами, они могут очерчивать более точно контуры и делать более острые углы.

- Сила, необходимая для проталкивания пластика в экструдер меньше, потому что давление, образующееся внутри сопла, тоже будет меньше.

Допуск по диаметру

Нестабильный диаметр = нестабильная экструзияПри печати на любом принтере типа FDM, важно понимать, что программное обеспечение, управляющее принтером вычисляет объем экструзии на основании диаметра филамента, диаметра сопла экструдера на вашем принтере и скорости экструзии (обычно используют название

По сути, ваш принтер контролирует количество пластика, которое выталкивается из сопла, при вращении шестеренки экструдера и проталкивании определенной длины филамента в горячее сопло.

Если у филамента нерегулярный диаметр, объем экстрадированного пластика будет меняться, и программное обеспечение не сможет регулировать длину экструзии для компенсации этих колебаний. Вместо этого он будет продолжать печать, с расчетом, что выйдет «теоретически» определенное количество пластика. Это то, что мы называем «нестабильной экструзией».

Допуск на диаметр филамента

В идеале филамент обладает абсолютно постоянным диаметром по всей длине, до самого конца. Однако, в реальной жизни, из-за производственного процесса, всегда есть допуск, в пределах которого будет варьироваться диаметр филамента.

Допуск филамента показывает фактические изменения в диаметре определенного филамента. Например, филамент компании Boots Industries, при диаметре 1,75 мм, имеет допуск ± 0,03 мм.

Серьезные проблемы могут возникнуть из-за непостоянности диаметра филамента. Типичным последствием является отказ экструдера, состояние, при котором экструдер перестает функционировать и пластик больше не поступает в его горячее сопло. Это может произойти, если нить филамента вдруг становится слишком тонкой для натяжного механизма и давление, оказываемое на нить, оказывается недостаточным для сцепления.

Тонкая нить филамента может потерять контакт с колесиком экструдера

Еще одним эффектом уменьшения диаметра нити филамента является обратный поток в горячем сопле (препятствующий поступлению пластика в головку устройства).

Другой крайностью является внезапное большое расширение диаметра филамента, когда мотору экструдера не хватает мощности, чтобы протолкнуть его или же такой большой диаметр не входит в отверстие горячего сопла.

Другим эффектом большого увеличения в диаметре филамента является то, что шестеренка экструдера может стереть поверхность пластика, в результате чего натяжной механизм не сможет захватить нить, чтобы протолкнуть ее и подача прекратится.

Сильное увеличение диаметра у филамента плохого качества

Во всех случаях, сложности с экструдером такого характера могут быть компенсированы натяжным механизмом, который поддерживает давление на нить динамически, независимо от ее диаметра, с помощью пружины. Однако не все натяжные механизмы обладают этой особенностью и поэтому не могут предотвратить сложности, связанные с большими отклонениями в диаметре.

Обычно, при поиске качественного филамента, ориентируются на золотой стандарт, принятый в этой отрасли в отношении допусков по диаметру, составляющий не больше 0,05 мм. Тесно сотрудничая с производителями, мы обнаружили, что очень трудно улучшить этот стандарт и поддерживать постоянность диаметра по всей длине катушки. При покупке новой катушки филамента вы можете воспользоваться микрометром для измерения диаметра в нескольких местах и чтобы убедиться, что он соответствует объявленной толерантности.

Округлость сечения филамента

При контакте с колесом экструдера, нить филамента всегда подвергается некоторому сжатию из-за того, что колесу экструдера необходимо сцепление с пластиком. Это в самом деле, уменьшат округлость сечения нити филамента, но этот эффект постоянен по всей длине катушки, поэтому практически не влияет на качество печати. Нормальная деформации при контакте с колесом экструдера

Но, несмотря на вышесказанное, постоянность круглая форма филамента по всей длине катушки имеет большое значение. Это потому, что если нить филамента внезапно теряет свою идеально круглую форму и становится овальной, это может привести к сбою в работе экструдера так же, как и при увеличении или уменьшении диаметра нити филамента.

Диаметр катушки

При покупке филамента, вероятней всего, вы хотите использовать его весь. Мы исследовали материалы от различных поставщиков и сталкивались с различными типами катушек. Мы обнаружили, что некоторые конструкции катушек могут значительно снижать удобство использования материала. При использовании катушки с относительно небольшим (Тем не менее, важно помнить, что большинство конструкций экструдеров предполагает стягивание филамента прямо с катушки. Таким образом, когда вы достигнете конца плотно намотанной катушки, становится все труднее разматывать нить филамента, и колесико экструдера может начать скользить и обдирать нить филамента.

Плотно намотанный на катушку пластик PLA

Эта ситуация обычно исправляется путем увеличения давления экструдера, но следует учесть, что слишком большое давление колесика может значительно повлиять на округлость нити филамента (при слишком большом давлении при прохождении через экструдер, нить филамента становится немного овальной).

Во избежание таких сложностей и для сведения к минимуму деформации нити при прохождении через экструдер, мы рекомендуем катушку с внутренним диаметром более 100 мм. Конечно, катушка со слишком большим внутренним диаметром так же не является наилучшим выбором, потому что они более дорого обходятся при транспортировке и хранении. У каждого поставщика свои собственные принципы и приоритеты в отношении производства и качества филаментов, но мы обсуждали здесь внутренний диаметр катушки лишь с точки зрения удобства для 3D-печати.

Хранение филамента

Три различных диаметра катушек, которые мы тестировалиЕсли вы планируете приобрести филамент высокого качества и правильно настроить принтер для достижения высокого качества печати, условия хранения филамента тоже важны. Распространенная проблема, которая присуща большинству видов пластика (независимо от качества) это то, что со временем, он впитывает влагу, и в результате, внутри нити филамента образуются маленькие капельки воды. Проблема заключается в том, что эти небольшие капельки, при нагревании в горячем сопле экструдера, достигают точки кипения примерно при 100 градусов Цельсия и взрываются. Это резко снижает качество печати, поскольку из-за этого пластик будет время от времени разбрызгиваться, вместо того, чтобы аккуратно укладываться слоями. Мы рекомендуем простую стратегию для хранения филамента. Мы рекомендуем вам приобрести большой пластиковый контейнер для хранения филамента и использовать ведро с сухим рисом в качестве осушителя. Это недорогой и очень эффективный способ, позволяющий сохранить филамент совершенно сухим.

Перечень параметров, которые стоит проверять при покупке филамента

Выше мы обсудили некоторые из наиболее важных параметров, которые следует учитывать при покупке пластикового филамента. Ниже мы приводим полный перечень советов для покупающих филамент, который вы, возможно, найдете полезным.

- Покупайте только такой филамент, допуск по диаметру которого является гордостью производителя, и соответственно рекламируется (0,05 мм и меньше — золотой стандарт).

- Покупайте только такой филамент, который обладает идеально круглым сечением по всей длине (обычно при этом параметре и допуск по диаметру бывает очень хорошим).

- Если внутренний диаметр катушки очень мал, будьте готовы к сложностям в использовании материала.

- Покупайте филамент, только в надлежащей упаковке, которая защищает его свойства.

- Убедитесь, что человек, продающий филамент, обладает опытом работы с 3D-печатью. Некоторые торговцы являются лишь посредниками, и не знают или не проверяют свой товар. Не торопясь задавайте вопросы продавцам и не удовлетворяйтесь неполными или расплывчатыми ответами.

Перейти на главную страницу Энциклопедии 3D-печати

3dtoday.ru

Обзор высокотемпературных FDM-пластиков для промышленной 3D-печати

Сфера применений аддитивных технологий широка: на одном полюсе — настольные принтеры «только PLA», для декоративного применения, на другом — установки для прямой печати металлами, между ними — оборудование и материалы в ассортименте. Чтобы понять, какие материалы необходимы для получения прочной и легкой детали, двигаемся от персональной печати к промышленной. PLA, ABS, SBS — расходники, которые знакомы всем печатникам. PETG, нейлон, поликарбонат — скорее экзотика. Но это далеко не самые серьезные материалы.

Где нужны суперпластики?

Пластики с выдающимися свойствами очень полезны в космосе. Нет, распечатать из пластика ракетный двигатель пока не получится, термостойкость даже близко не та, но для различных деталей вокруг он подойдет идеально. Пример — Stratasys и «климат-контроль» ракет Atlas V. 16 печатных деталей вместо 140 металлических — быстрее, легче, дешевле. И это не теоретический проект, это уже летало в космос.

Другой пример — авиация. Высота полета ниже, но применение более массовое. Здесь тоже есть резон снижать массу деталей, переходить на пластик там, где это возможно. Применяется в авиастроении и прямая печать металлами, когда речь идет уже о компонентах двигателей или деталях каркаса фюзеляжа, но менее нагруженные конструктивные элементы, такие как вентиляция салона и элементы интерьера, лучше делать из пластика. Это направление развивает, например, компания Airbus.

Спускаемся с небес на землю: здесь масса уже не так критична, интересны другие свойства инженерных пластиков. Стойкость к агрессивной химии и повышенной температуре, возможность создания недоступных для классических методов структур. При этом — более низкая цена, в сравнении с металлической печатью. Напечатанные изделия используются в медицине, нефтегазовой отрасли, химической промышленности. Как пример — выполненный для иллюстрации в разрезе смешивающий блок со сложной канальной структурой.

Отличие от привычных пластиков

Почему не запускать в космос PLA и не делать вентиляционные решетки салона самолета из ABS? К инженерным пластикам применяется ряд требований связанных с устойчивостью к высоким и низким температурам, огнестойкостью, механической прочностью. Как правило, все сразу. Так что, «плывущий» при взаимодействии с окружающей средой PLA или отлично горящий ABS в небо запускать нежелательно.

Теперь — к тому, какие, собственно, пластики используются в промышленной печати по технологии FDM/FFF.

Филаменты с поликарбонатом

Поликарбонат — распространенный в промышленности пластик с высокой ударопрочностью и прозрачностью, производится в том числе и для нужд FDM-печати. Материал лучше держит температуру, чем ABS, устойчив к кислотам, но чувствителен к УФ-излучению и разрушается под воздействием нефтепродуктов.

Чистый поликарбонат, PC

Предельная рабочая температура для изделий из поликарбоната — 130 °C. Поликарбонат биологически инертен, изделия из него выдерживают стерилизацию, это позволяет печатать упаковку и вспомогательное оборудование для медицины.

- Stratasys PC, PC-ISO для принтеров Fortus. Первый — общего назначения, второй — сертифицированный на биосовместимость, для медицинского применения.

- Intamsys PC;

- Esun ePC;

- SEM PC;

- PrintProduct PC;

ABS/PC

Сплав поликарбоната и ABS сочетает возможность шлифовки и окраски, свойственную ABS, с более высокой ударопрочностью и рабочей температурой. Сохраняет прочность при низких температурах — до -50 °C. В отличие от чистого PC, лучше применим в тех случаях, когда необходимо ликвидировать слоистую структуру детали шлифовкой или пескоструйной обработкой. Применение: производство корпусов и элементов органов управления для штучного и мелкосерийного выпуска, замена серийных пластиковых деталей в оборудовании, детали к которому перестали выпускать.

Филаменты на основе полиамида

Полиамиды используются в производстве синтетического волокна, это популярный материал для печати методом выборочного лазерного спекания (SLS). Для печати по технологии FDM/FFF в основном используются полиамид-6 (капрон), полиамид-66 (нейлон) и полиамид-12. К общим чертам филаментов на основе полиамида относятся химическая инертность и антифрикционные свойства. Полиамид-12 более гибок и упруг, по сравнению с PA6 и PA66. Рабочая температура — около 100 °C, отдельные модификации — до 120.

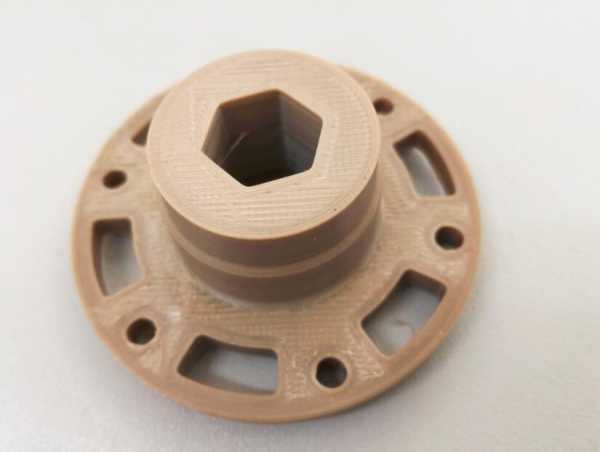

Прежде всего, из полиамида печатают шестерни. Лучший материал для этой цели, с которым можно работать на обычном 3D-принтере с закрытой камерой. Стойкость к истиранию позволяет делать тяги, кулачки, втулки скольжения. В линейке многих производителей присутствуют композитные филаменты на основе полиамида, с еще большей механической прочностью.

Переходим к самому интересному

Работать с поликарбонатом или полиамидом можно на обычном 3D-принтере. С описанными далее филаментами сложнее, они требуют других экструдеров и поддержания температурного режима в рабочей камере, то есть, нужно специальное оборудование для печати высокотемпературными пластиками. Исключения бывают — например, в NASA, ради эксперимента, модернизировали популярный в США Lulzbot TAZ для работы с высокотемпературными филаментами.

Полиэфирэфиркетон, PEEK

Рабочая температура изделий из PEEK достигает 250 °C, возможен кратковременный нагрев до 300 — показатели для армированных филаментов. Недостатков у PEEK два: высокая цена и умеренная ударопрочность. Остальное — плюсы. Пластик самозатухающий, термостойкий, химически инертный. Из PEEK производится медицинское оборудование и импланты, стойкость к истиранию позволяет печатать из него детали механизмов.

Полиэфиримид, PEI

Он же — Ultem. Семейство пластиков, разработанных компанией SABIC. Характеристики PEI скромнее показателей PEEK, но стоимость заметно ниже. Ultem 1010 и 9085 — основные материалы Stratasys для печати функциональных деталей. PEI востребован в аэрокосмической отрасли — масса значительно меньше, в сравнении с алюминиевыми сплавами. Рабочие температуры изделий, в зависимости от модификации материала, достигают 217 °C по информации производителя и 213 — по результатам испытаний Stratasys.

Преимущества у PEI те же, что и у PEEK — химическая и температурная стойкость, механическая прочность. Именно этот материал Stratasys продвигает как частичную замену металлу в аэрокосмической отрасли, для беспилотников, изготовления оснастки для формовки, быстрой печати функциональных деталей в опытном производстве.

Компоненты системы охлаждения ракеты Atlas V и пластиковые детали для лайнеров Airbus, приведенные в качестве примера в начале обзора, выполнены из Ultem 9085.

Полифенилсульфон, PPSF/PPSU

Еще один материал, который сочетает в своих свойствах температурную стойкость, механическую прочность и устойчивость к химическим воздействиям. PPSF от Stratasys сертифицирован для аэрокосмического и медицинского применения. Позиционируется как сырье для производства вспомогательных медицинских приспособлений, может быть стерилизован в паровых автоклавах. Применяется в производстве деталей для лабораторных установок в химической промышленности.

Полисульфон, PSU

Менее распространен по сравнению с PPSU, обладает схожими физическими характеристиками, химически инертный, самозатухающий. Рабочая температура — 175 °C, до 33% дешевле по сравнению с PPSU.

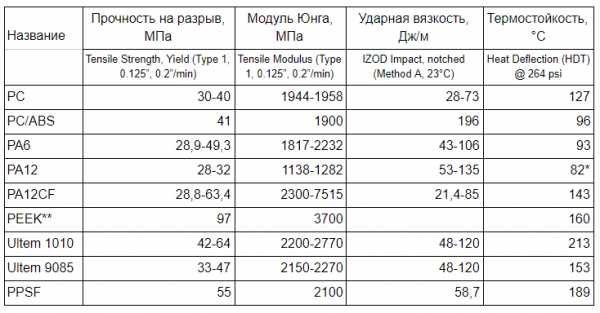

Сравнение характеристик филаментов

* прокаливание в течение 2 часов при 140 °C.

** Apium PEEK 450 natural, результаты испытаний ударной вязкости аналогичными методами отсутствуют. Термостойкость указана для ненаполненного PEEK.

Данные приведены для филаментов Stratasys, за исключением PEEK. Если указан диапазон значений, значит испытания проводились вдоль и поперек слоев детали.

О композитных филаментах

Большинство материалов для FDM-печати имеют композитные версии. Если говорить о PLA, то в него добавляют порошки металлов или дерева, для изменения эстетических свойств. Инженерные филаменты армируются углеволокном, для увеличения жесткости детали. Влияние таких добавок на свойства пластика зависит не только от их количества, но и от размера волокон. Если мелкодисперсный порошок можно считать декоративной присадкой, то волокна уже значительно изменяют характеристики пластика. Само по себе слово Carbon в названии материала еще не означает выдающихся свойств, нужно смотреть результаты испытаний. Для примера: Stratasys Nylon12CF обладает почти вдвое большей прочностью на разрыв, при испытании вдоль слоев, чем Nylon12.

Экзотический вариант — реализация непрерывного армирования от Markforged. Компания предлагает армирующий филамент для совместной FDM-печати с другими пластиками.

Другие специфические свойства

Инженерные пластики — это не только стойкость к высоким температурам и механическая прочность. Для корпусов или боксов для хранения электронных устройств, а также в условиях работы с легковоспламеняющимися летучими жидкостями необходимы материалы с антистатическими свойствами. В линейке Stratasys это, например, ABS-ESD7.

Обычный ABS не обладает стойкостью к ультрафиолетовому излучению, что ограничивает его использование без защитного покрытия на открытом воздухе. В качестве альтернативы предлагается ASA, характеристики которого близки к ABS, за исключением наличия УФ-стойкости.

Оригинальная альтернатива

Пластик может заменить металл во многих областях, так как превосходит его в легкости, тепло- и электроизоляции, стойкости к реагентам. Но до физических показателей металлических изделий распечатки из лучших FDM-филаментов не дотягивают.

Химический гигант BASF предлагает FDM-филамент Ultrafuse 316LX, с массовой долей нержавеющей стали в 80%. Деталь печатается на FDM-принтере, а затем помещается в печь, где связующий пластик выжигается, а металл спекается. Получаемая таким образом деталь выходит значительно дешевле изготовленной методом прямой печати металлом. При наличии FDM-принтера и подходящей печи, нового оборудования вообще не понадобится.

Отметим, что похожее решение предлагает компания Virtual Foundry — ее Filamet, с порошком бронзы или меди, запекается аналогичным образом. Выбор металла намекает скорее на декоративное, чем на инженерное применение.

У AIM3D своя реализация подобного принципа — принтер ExAM 255 работает не с филаментом, а с гранулами. Это позволяет использовать для FDM-печати сырье, которое обычно применяется в установках MIM, Metal Injection Molding. Для спекания детали компания предлагает печь ExSO 90. Можно печатать и пластиковыми гранулами, что обычно дешевле, чем использование традиционного филамента.

Специальная техника для инженерных пластиков

Подытожим. Если совсем в двух словах: рассмотренные расходники отличаются от привычных материалов высокой температурой печати, что требует применения специального оборудования, и серьезной термостойкостью и механической прочностью изготовленных деталей. Для работы с такими филаментами нужны 3D-принтеры с рабочей температурой экструдера от 350 °C и термостабилизированной рабочей камерой. Специалисты Top 3D Shop помогут вам с подбором промышленного 3D-принтера и пластиков для решения самых интересных задач.

Хотите больше интересных новостей из мира 3D-технологий?

Подписывайтесь на нас в соц. сетях:

habr.com

Филамент для 3d принтера своими руками: как сделать филамент

Передовые разработки и применение современных технологий позволили создать производителям принтер, обеспечивающий объёмную распечатку различных элементов. Данная технология появилась относительно недавно, но она смогла найти применение во многих областях человеческой деятельности: на крупных предприятиях, в науке, медицине…

Принцип работы похож на функционирование обычных моделей принтеров. После подключения к компьютеру и установки программного обеспечения производится настройка работы всех систем, затем с помощью готовых макетов фигур создаётся деталь, которая в дальнейшем отправляется на распечатку. Одним из немногих и самых важных отличий является выполнение работы не на плоскости, а в объёме.

Для обеспечения нормального функционирования оборудования необходимо применять специальные материалы для создания объёмных фигур в пространстве. В современных устройствах используется специальный полимерный материал, о котором мы поговорим в нашей статье.

Филамент для 3D принтера — что это такое?

Содержание статьи

Чтобы создать любую деталь, требуется материал для изготовления. С помощью взаимодействия сложных процессов полимер подаётся в канал, нагревается, а затем наносится послойно на рабочую поверхность термического стола принтера.

Филамент в переводе с английского означает нить или нитевидную полоску. Это наиболее точно отражает основной вид материала на выходе из сопла. В качестве специального полимера могут использоваться различные виды пластика, обладающие своими преимуществами и недостатками. Для работы следует тщательно подойти к выбору используемого материала в соответствии с требованиями к получаемым деталям при распечатке.

Однако использование оригинальных элементов имеет ряд недостатков:

Однако использование оригинальных элементов имеет ряд недостатков:

- Сложность при заказе и доставке компонентов для работы.

- Высокая стоимость закупаемых материалов.

- Сложность при подборе для конкретной выполняемой задачи.

Важно! Данные недостатки затрудняют процесс работы на 3D принтере и делают его очень затратным, поэтому многие пользователи ищут способы самостоятельного создания филамента.

Однако, стоит понимать, что использование неродных элементов может привести к неисправностям и сбоям в системе, обеспечивающей рабочий процесс.

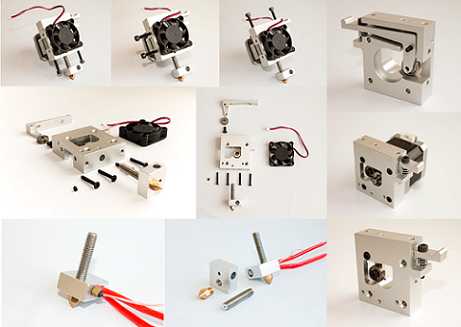

Можно ли сделать филамент своими руками?

К счастью для большинства обладателей 3D принтеров существуют специальные приспособления для создания филамента в домашних условиях. Данные устройства называются экструдерами. В настоящее время данное оборудование можно найти на специальных сайтах в Интернете. Производители предлагают на выбор три возможных варианта комплектации. В зависимости о стоимости будет отличаться набор возможностей.

Работа по созданию материала в домашних условиях состоит из нескольких этапов. Если вы решили приобрести данное приспособление, воспользуйтесь инструкцией по применению:

Работа по созданию материала в домашних условиях состоит из нескольких этапов. Если вы решили приобрести данное приспособление, воспользуйтесь инструкцией по применению:

- Включите приобретенную технику, выполните необходимые настройки для качественной работы.

- Купите сырьё для создания нитей.

- Загрузите сырьё в необходимый отсек. При желании можно смешать несколько видов пластика для получения различных свойств.

- Отрегулируйте скорость подачи сырья и температуру нагревания.

- Дождитесь полного прохождения пластика через прибор для формирования полноценной катушки.

setafi.com

Идеальный филамент для 3D-принтера своими руками? С Экструдером Ewe это стало возможным

Друзья, небольшое вступление!

Перед прочтением новости, позвольте пригласить вас в крупнейшее сообщество владельцев 3D-принтеров. Да, да, оно уже существует, на страницах нашего проекта! Подробнее >>>

Экструдер Ewe для самостоятельного изготовления филамента

3D-печать — совсем недешевое удовольствие. Даже учитывая резкое снижение цен на FDM 3D-принтеры, которое мы с вами наблюдаем в течение последних нескольких месяцев, постоянная необходимость покупать катушки с филаментом может сдерживать многих прагматичных желающих приобщиться к адептам новых технологий.

Стоимость катушки с филаментом может варьироваться от $20 до более, чем $100, в зависимости от производителя и используемого материала. Но одна компания из Италии надеется сделать 3D-печать гораздо более доступной. Ewe Industries разработала уникальный экструдер для филамента, который не только создает филамент из сырья (PLA и ABS), но даже наматывает его на катушки по мере его производства. Машина работает с гранулированным PLA и ABS пластиком, который можно приобрести за гроши, по сравнению с готовыми катушками филамента, к которым мы все уже привыкли, и за которые нам приходится отдавать наши кровно заработанные деньги.

Сегодня это устройство уже можно приобрести на сайте производителя Ewe Industries, по цене от 330€. Они предлагают 3 варианта на выбор:

- Стартовый набор экструдера для филамента Ewe -330€

- Собранный экструдер для филамента Ewe – 490€

- Делюкс комплект экструдера для филамента Ewe – 690€

Экструдер для производства филамента Ewe с катушкой для наматывания готового материала

Стартовый комплект необходимо собрать после того, как вам его доставят. В то время, как в набор с собранным устройством входит сам экструдер, который способен печатать филамент, но не наматывает его на катушки. Комплект Deluxe отличается красивым корпусом и наличием на устройстве ЖК-экрана и джойстика. Кроме того, в него входит катушка и механизм намотки, скручивающий готовый филамент, по мере его производства на эту катушку.

ЖК-экран на верхней части экструдера Ewe

Экструдеры для филамента Ewe позволяет смешивать и сочетать цвета пластика, для достижения идеального внешний вида изделия, которое вы собираетесь затем печатать. К примеру, вы можете добавить у него красный и синий PLA пластик, чтобы получить фиолетовый материал. Цветовые возможности бесконечны, поскольку только вы решаете в какой пропорции и какие цвета смешивать для достижения идеального сочетания.

«Вы можете выбрать свой цвет или смешать несколько цветов, чтобы получить предпочтительный оттенок» — объясняет команда компании Ewe Industries. «Так же вы можете добавлять различные специальные вещества к основным цветам для достижения эффекта различных отделок (карбон, дерево, и т.д.)».

Пользователи могут использовать экструдер как в автоматическом режиме, так в режиме дополнительных настроек, для создания именно такого филамента, какой вам необходим. Экструдер позволяет выставлять необходимую температуру и время экструзии, или же вы можете предоставить машине использовать свое встроенное вычислительное устройство для синхронизации скорости экструзии и намотки.

Компания надеется, что это устройство поможет потребителям и предприятиям снизить расходы на материалы для 3D-печати, экономя на покупке сырья, используемого для изготовления собственного филамента с необходимыми качествами и цветом.

А что вы думаете об этой технологии? Вы хотели бы приобрести для себя такой экструдер? Делитесь своими мыслями на этот счет в комментариях к этой статье.

Посмотрите видео ниже, в котором демонстрируются основные качества экструдера Ewe:

Статья подготовлена для 3DToday.ru

3dtoday.ru

гибкий филамент для 3D печати

Сегодня мы расскажем об уникальном гибком пластике FilaFlex. Производителей всего несколько, но остановимся на испанской компании Recreus.

Немного истории

Игнасио Гарсиа начал свое знакомство с 3D технологиями с покупки 3D принтера RapMan. Как он сам рассказывает, несколько месяцев работы с разными материалам (ABS, PLA и нейлон) привели его к мысли о том, что сами материалы для 3D печати ограничивают возможности. Ребятам хотелось печатать обувь…

Разработка и тестирование первых нитей и экструдеров для гибкого пластика созданных Игнасио с его отцом начались в гараже его родительского дома, а закончились уже в современных химических лабораториях.

В 2013 году создана компания по производству нитей для 3D принтеров. Тогда же родилась первая продукция 3D печати из гибкого пластика — функциональная обувь. Несмотря на то, что она была напечатана на недорогом принтере стоимостью всего в 600 евро, обувь отличалась качеством и прочностью. Это и позволило распространиться этому 3D дизайну по всему миру с невероятной скоростью.

В настоящий момент компания экспортирует пластик больше, чем в 60 стран и их число постоянно растет.

Компания ставит своей целью разработку и создание новых материалов для печати для расширения возможностей 3D моделей. Развитие рынка и прогресс общества — причина бесплатного доступа к уникальным 3D моделям на официальном сайте компании.

Filaflex такой Filaflex

Материал для 3D печати Filaflex — это термопластичный эластомер (ТЭП/TPE), сделанный на полиуретановой основе с дополнительными примесями. Гибкий пластик Filaflex является уникальным и эластичным расходным материалом. Материал сам по себе очень прочный и весьма затруднительно порвать его. Для лучшего ознакомления ниже приведем техническую таблицу материала FilaFlex от Recreus:

Технические характеристики

| Свойства | Значение | Условия тестирования |

| Прочность на разрыв | 39 мПа | |

| Твердость по шору | 82 | |

| Предел прочности при растяжении | 54 МПа | |

| Относительное удлинение при разрыве | 700% | 200 мм/мин |

| Остаточная деформация при сжатии | 25% | 72 ч; 23оС |

| Ударная вязкость | 42% | |

| Истираемость | 30мм3 | |

| Прочность на отрыв | 70 кН/м | 500 мм/мин |

| Модуль упругости при растяжении | 48 мПа | 20оС |

| Модуль упругости при растяжении | 33 мПа | 60оС |

| Плотность | 1200 кг/м3 | |

| Температура печати | 220-260оС |

Внимание: Filaflex не является материалом медицинского назначения и не предназначен для использования с едой. Материал не имеет запаха

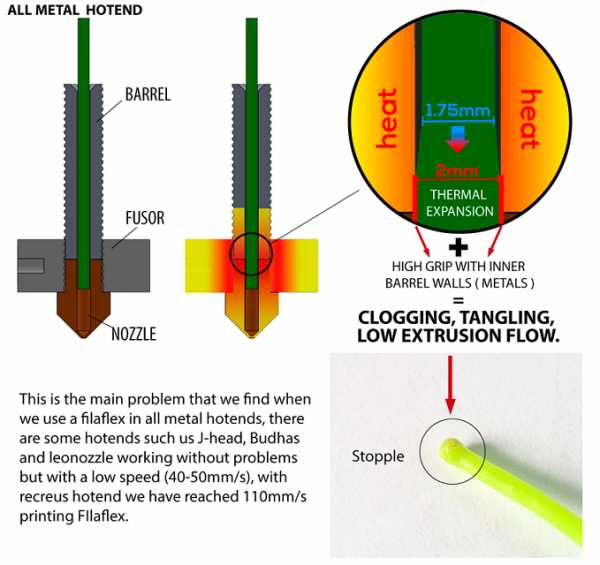

Трудности в печати

Filaflex подходит для печати не только экструдерами Recreus, но и любыми другими. Но при использование других экструдеров необходимо соблюсти четыре пункта:

1. Скорость печати 20мм/сек

2. Температура печати 240 C

3. Отсутствие или минимальное втягивание (1мм втягивания со скоростью 30мм/сек)

4. Уменьшенное давление натяжного ролика подшипника экструдера (для избежания засорения)

Скачать профиль настроек для слайсера

Cura 1.75 Slic3R Craftware Kisslicer

Если у вас возникли какие-либо проблемы при печати гибким пластиком Filaflex

На что стоит обратить внимание при печати гибким расходным материалом FilaFlex

Проблема #1 — Не контролируемая нить

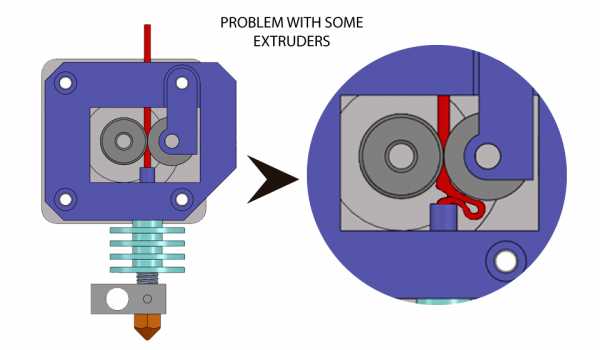

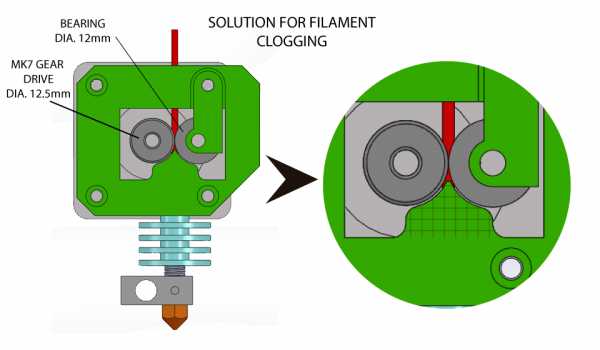

Если есть свободное пространство между приводом экструдера и отверстием горячего конца, то гибкий материал может загнуться и пойти в сторону. В такой ситуации лучше сразу прочистить экструдер и начать печать заново. Даже маленькое пространство способно доставить неудобства при печати гибким материалом.

Решение #1

Для того чтобы расходный материал не начал загибаться в сторону, нужно убрать свободное пространство в экструдере. Есть несколько вариантов:

- Модифицированная поддержка для экструдера:

- Second filament guide for Jigsaw extruder

- Printrbot Simple V2 flexible filament guide

- V9 Extruder Filament Guide 1,75mm

- Распечатать новый экструдер под печать гибким материалом:

- Recreus Extruder — Base Mountable

- Micro DUAL/QUAD Extruder

- Mk8 Spring loaded Drive Block Replicator 1 / Duplicator 4 / FlashForge / CTC

Как должен выглядеть экструдер.

Экструдер компании Recreus, специально предназначенный для печати гибким материалом.

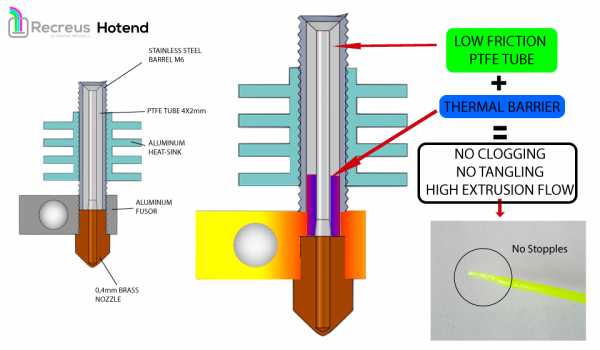

Проблема #2 – Трение

Усиленное трение – враг печати гибким материалом. Сильное трение увеличивает давление на привод экструдер, что за собой ведёт проблему проталкивания материала.

Решение #2

Перед приводом экструдера

Если есть возможность, то вставьте материал напрямую в экструдер без трубки. Если нет возможности печатать без использования трубки, то убедитесь, что она фторопластовая (с низкой силой трения). Убедитесь, что трубка без резких сгибов и постарайтесь вставить нить материала напрямую. К сожалению, многие модели новых 3D принтеров имеют очень извилистый путь от катушки материала до экструдера. В идеале, подача материала осуществляется сверху, на высоте примерно 25 см.

Перед приводом экструдера

При проталкивании гибкого материала в горячий конец экструдера, диаметр нити увеличится. Вдобавок, на материал действует тепловое расширение, которое увеличивает давление и осложняет печать. Чтобы избежать такого рода проблему, используйте фторопластовую трубку и вставьте её в горячий конец.

Фторопластовая трубка уменьшает трение и является барьером при тепловом расширении

Проблема #3 – Давление горячего конца

Последнее с чем вы можете столкнуться, вытекает из решения двух предыдущих проблем. Мы устранили проблему трения и теплового расширения, и чисто теоретически это позволит нам толкать гибкий расходный материал быстрее, однако, если давление накопится в горячем конце экструдера, это подействует на крутящий момент двигателя и у вас снова появятся проблемы с печатью.

Решение #3

Чем меньше зона нагрева и чем ближе она к соплу, тем лучше. Увеличите охлаждение экструдера и той части, которая предшествует горячему концу. Это позволит избежать преждевременной гибкости материала.

Пластик FilaFlex

Пластик Filaflex 1.75 мм, аквамарин

Пластик Filaflex 1.75 мм, белый

Пластик Filaflex 1.75 мм, голубой

Пластик Filaflex 1.75 мм, желтый

Пластик Filaflex 1.75 мм, зеленый

Пластик Filaflex 1.75 мм, красный

Пластик Filaflex 1.75 мм, маджента

Пластик Filaflex 1.75 мм, оранжевый

Пластик Filaflex 1.75 мм, прозрачный

Пластик Filaflex 1.75 мм, серебряный

Пластик Filaflex 1.75 мм, телесный светлый

Пластик Filaflex 1.75 мм, телесный темный

Пластик Filaflex 1.75 мм, фиолетовый

Пластик Filaflex 1.75 мм, флюоресцентный

Пластик Filaflex 1.75 мм, черный

yes3d.ru

Филамент для 3D-принтера

Если вы планируете приобрести расходные материалы высокого качества к вашему 3D-принтеру/3D ручке, советуем обратить внимание на филамент ТМ Gembird.

Существует много разновидностей филаментов. В ассортименте Gembird предлтавлены следующие: ABS филамент, PLA филамент, Polymer филамент (Шелковый филамент).

Все выше перечисленные виды филамента – отличные материалы, и вы можете создавать с их помощью удивительные вещи. Но наверно, лучше попробовать каждый вид, чтобы понять, какой из них вам больше по душе.

Ассортимент в каталоге товаров

PLA филамент:

– PLA (сокращение от Полимолочная Кислота) представляет собой пластик на основе возобновляемых крахмалов, таких как кукурузный крахмал и крахмал из сахарного тростника.

– Этот пластик биоразлагаемый и при печати он выделяет малое количество ультратонких частиц (UFCs).

– При работе с этим пластиком появляется едва заметный, но довольно приятный, сладкий запах.

– В зависимости от характеристик и цвета филамента, температура экструзии может варьироваться от 160 до 220° C.

– Детали, отпечатанные с использованием PLA более жесткие, чем детали из ABS (ABS пластик более гибкий).

– В целом, у деталей, отпечатанных из PLA пластика слегка глянцевая поверхность.

– PLA менее подвержен деформации во время печати и гораздо более «липкий», чем ABS.

– PLA становится мягким при температуре около 60° C (температура тепловой деформации).

– PLA требует немного больше усилий для проталкивания при экструдировании, так как он отличается более высоким коэффициентом трения, по сравнению с ABS.

– PLA появился немного позже в истории 3D-принтеров и у него довольно многообещающее будущее.

ABS филамент:

– ABS (сокращение от акрилонитрил бутадиен стирол) является обычным термопластиком (к примеру, конструктор LEGO изготовлен из ABS пластика). Этот пластик производится из нефтепродуктов.

– Пластик ABS более склонен к выделению ультатонких частиц (UFCs) по сравнению с PLA. Поэтому использовать этот пластик рекомендуется в хорошо проветриваемом помещении.

– При работе с ним появляется слабый запах «жженого пластика».

– В зависимости от характеристик и цвета, температура экструзии может варьироваться от 220 до 260 градусов по Цельсию.

– Изделия, распечатанные из ABS пластика слегка эластичны и менее хрупкие, чем изделия из PLA.

– В целом, детали, отпечатанные из ABS пластика обладают более глянцевой поверхностью, чем детали из PLA пластика.

– Пластик ABS становится мягким при около 100° C (температура тепловой деформации), что делает его более теплостойким, чем PLA пластик.

– ABS обладает меньшим коэффициентом трения, чем PLA и требует немного меньше сил для экструдирования, чем PLA.

– ABS может считаться «традиционным» типом филамента, поскольку его использовали для 3D-печати еще до появления пластика PLA.

Почему 1,75 мм?

– Чем легче филамент из расчета на единицу длины, тем меньшие массы приходится перемещать мотору экструдера, и тем легче ему производить эту работу.

– Кроме того, филамент с меньшим диаметром нагревается быстрее (поскольку требуется меньше времени для того, чтобы тепло достигло центра), и поэтому вы можете печатать быстрее.

– Это позволяет использовать чуть более компактную конструкцию горячего сопла экструдера.

– Меньшие по размеру сопла позволяют добиться более точного управления потоком пластика и уменьшает риск протеканий.

– Обладая более компактными размерами, они могут очерчивать более точно контуры и делать более острые углы.

– Сила, необходимая для проталкивания пластика в экструдер меньше, потому что давление, образующееся внутри сопла, тоже будет меньше.

Источник 3Dtoday

edg.com.ua

новые материалы для 3D печати

ABS и PLA – абсолютные лидеры продаж на рынке филаментов. Мы уже проводили детальный обзор пластиковых нитей для послойного наплавления. Представленные сотнями производителей, они выпускаются в разных цветах. Тонкие и толстые, тугоплавкие и эластичные, – полимерные чернила используются повсеместно. Но 3D печать продолжает развиваться, а значит, появляются новые материалы.

Давайте рассмотрим оригинальные и перспективные составы, за которыми, как кажется сейчас, будущее аддитивных технологий.

Алюминиевые смеси

3D оборудование для печати металлическими составами активно используется в промышленности, но настольные принтеры для работы с металлом по доступной цене на рынке не представлены. Ниша «Desktop Metal» пустует и причин для этого несколько:

- дороговизна реализации технологии лазерного спекания;

- быстрое и неравномерное охлаждение смеси;

- появление в материале полостей и трещин при затвердевании.

Для изготовления металлических изделий предлагается использовать сплавы алюминия 7075 и 6061. В бытовых условиях составы непригодны для работы. Чтобы приспособить к печати недорогой, доступный материал, необходимо его предварительно покрыть частицами гидрида циркония. На выходе получатся легкие и прочные модели. Вот как с ним работают профессионалы:

Металлосодержащие филаменты

Дома можно использовать филаменты для послойного наплавления, сделанные из пластика с примесью металла. Такой материал легко плавится и может использоваться любым современным FDM-принтером. Готовая распечатка получит металлический внешний вид и приближенный к оригиналу вес, но технические характеристики будут ближе к полимерам. Металлосодержащее «чернило» может покрываться налетом ржавчины, но не боится коррозии.

Хорошо зарекомендовали себя филамент с эффектом бронзы Colorfabb Bronzefill:

Практичный недорогой материал Bestfilament Bronze:

Производители ежемесячно пополняют ассортимент схожих катушек.

Термостойкая керамика

Возможность печатать керамическим порошком стоит на повестке дня с момента массового производства аддитивного оборудования. Успешные попытки были, но лишь HRL Laboratories сумели сделать термостойкий материал, пригодный для изготовления прочного, аккуратного и легкого изделия. Изобретенный прекерамический полимер предназначен для работы со стереолитографическим оборудованием.

Использовать его будут не для печати посуды, а в производстве микроэлектромеханических деталей и реактивных силовых агрегатов. Распечатка выдерживает температуру свыше + 1700 Со.

Если вы хотите в домашних условиях получить деталь, внешний вид и физические характеристики которой напоминают керамику, попробуйте филамент LAYBRICK. Процесс осуществляется на пониженных температурах, – так вид готового изделия визуально будет максимально приближен к полированному серому камню. Печать с сильно разогретым экструдером позволит придать поверхности шероховатую текстуру. Отличный вариант для производства малых архитектурных форм в рамках ландшафтного дизайна.

3D печать стеклом

Стеклодувы наверняка занервничали, после того как узнали о проделанной инженерами Массачусетского технологического университета и Институтом Висса работе. Принтер для печати стеклом – реальное устройство, которое можно адаптировать для бытовых нужд.

Схема проста – в герметичную камеру, внутри которой поддерживается температура 1000 Со, загружают сырье – прозрачное стекло. Под воздействием температуры сырье плавится. В экструдер попадает жидкое вещество.

3D печать марсианской пылью

Илон Маск спонсирует разработку многоразовых межпланетных ракет. Ридли Скотт продолжает рассуждать на тему: «Как человеку выжить на незнакомой планете». NASA работает над принтерами для 3D печати в космосе. Экспериментальные модели уже освоили печать марсианским песком и лунной пылью. Почему бы и нет?

Аддитивная смесь состоит из веществ, которые имеются в избытке на Луне и поверхности Красной планеты: оксид железа, оксид алюминия, диоксид кремния. 90% чернила – «марсианский песок и пыль», а 10% – связующий полимер земного происхождения. Его космонавты привезут с собой. Впрочем, программа строительства жилья для космонавтов вне земной орбиты стимулирует 3D строительство на Земле.

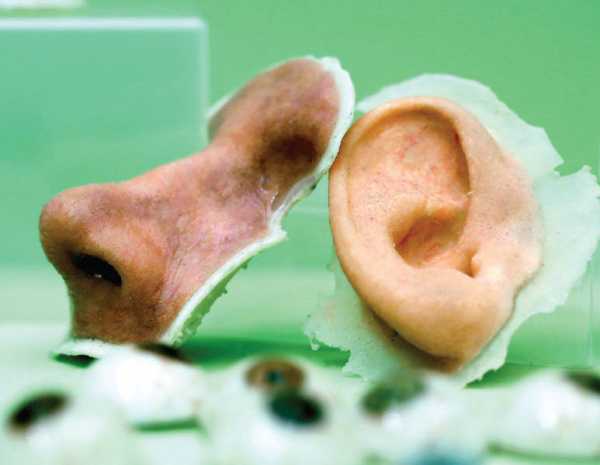

Биобумага для 3D печати мягких тканей

Биобумага – перспективный материал, который успешно осваивается в процессе биопечати. Не об этом ли писал в своё время Айзек Азимов? Напечатать искусственный орган у себя на столе пока не получится, но в лабораторных условиях ученые хорошо справляются с поставленной задачей. В качестве чернил для 3D принтера применяются живые клетки и составы, имитирующие функцию соединительной ткани.

Для изготовления филамента используются стволовые клетки, выделенные из костного мозга донора. Они сами формируют и восстанавливают утраченные ткани – задача бионженера состоит лишь в том, чтобы активировать их регенераторные способности. Клеточные сфероиды должны иметь подложку, которая позволит им сливаться, эффективно развиваться и создавать новые структуры. Для этого создается биобумага – полужидкий материал, который «печатают» на 3D принтере из полисахаридов и белков. Гель создает оптимальные условия для жизни человеческих клеток.

Биобумага может иметь губкообразную форму. Например, биочернило от Wake Forest выглядит следующим образом:

Подложка со временем рассасывается, а образованные сосуды и нервы остаются.

Костная ткань

Напечатать скелет можно не только из пластика, но и из синтетических аналогов костной ткани. Готовые изделия используются в качестве протезов и штучных имплантов. Филамент делается из полигликолидов и полилактидов. Это биодеградирумые вещества, которые со временем рассасываются в организме. Конструкция используется в роли каркаса для жизнедеятельности стволовых клеток.

Бетонные смеси

3D-билдеры – так называются аппараты, печатающие бетоном. Технология напоминает послойное наплавление, с той разницей, что бетон не надо предварительно нагревать. Принтеры имеют огромные размеры, поэтому пока неприменимы в домашних условиях. Зато построить несложные малоэтажный дом с хорошей сейсмической устойчивостью им под силу. Мы уже писали о смесях и о технологии строительства 3D принтером.

К слову, строительные машины могут работать не только с бетонными смесями, но и штукатуркой. Материал используется в чистом виде. В «чернильнице» его разбавляют жидкостью для размачивания. В таком виде экструдер наносит вещество слой за слоем.

Материалы, которые можно использовать в дектопных 3D принтерах

Нейлон

Нейлоновые нити – эволюция стандартных пластиковых прутков. Полимер обладает великолепной адгезией, благодаря чему слои спаиваются очень прочно. Наделен хорошей эластичностью, что делает его незаменимым в печати подвижных деталей. Обязательно попробуйте в работе, но предварительно просушите катушку. Подходит для создания прототипов, которые будут подвергаться высоким нагрузкам на излом.

3D печать деревом

В буквальном смысле, напечатать деревянный предмет не получится. Но можно создать изделие, чья текстура, цвет и внешний вид будут напоминать натуральную древесину. Среди лидеров рынка – филамент LAYWOOD. Регулируя температуру экструдера можно менять цвет пластиковой нити. Обладает хорошей прочностью и эластичностью.

Термопластичный полиуретан

Термопластичный полиуретан (TPU) предназначен для создания прочных, устойчивых к износу материалов. Примеры использования: спорттовары, бытовой инструмент, медицинские приборы, обувь для занятий спортом, ременной привод, автомобильный детали, матрацы, защитные чехлы для смартфонов.

TPE, RUBBER и Flex

Материал для аддитивного принтера. По техническим характеристикам схож с резиной, что предопределяет возможные варианты его применения: печать пружин, ремней, пробок, гибких деталей. Альтернативный вариант – катушка FLEX.

make-3d.ru