Зенкер по металлу — виды, назначение и конструкция, ГОСТы.

Зенкер – это специальный инструмент для обработки металла резанием с несколькими лезвиями. Назначение зенкера – получистовая доработка отверстий в заранее просверленных в деталях и заготовках с целью доводки диаметра до нужного значения и улучшения качества полученной поверхности.

В целом зенкерование похоже на сверление — вращение инструмента вокруг своей оси с поступательным движением. Не следует зенкерование путать с зенкованием, что представляет собой отдельный вид металлообработки.

Назначение зенкерования и применяемое оборудование

Зенкерование позволяет улучшить качество поверхности полученной при сверлении до 9-11 квалитета точности и шероховатости Rz 2,5 мкм. При этом устраняются все дефекты возникающие при литье, штамповке и сверлении отверстия, увеличивается чистота поверхности, её точность, повышается соосность. Преимуществом зенкера над обычным сверлом является более высокая жесткость благодаря режущим зубьям, что обеспечивает высокую точность направления движения инструмента.

Основное назначение зенкера:

- Повышение точности и повышение качества обработки поверхности отверстий перед нарезкой резьбы или развертыванием.

- Калибровка предварительно просверленных отверстий для шпилек, болтов и других видов крепежных изделий.

Зенкерование является машинной операцией и выполняется на:

- сверлильных станках всех видов;

- токарных станках;

- расточных станках;

- агрегатных станках, в качестве операции в автоматической линии;

- горизонтальных и вертикальных фрезерных станках.

Виды зенкеров

В современной металлообработке широко применяются различные виды зенкеров. В зависимости от назначения инструмент подразделяется на два номера:

- Зенкер N1 – имеет припуск и используется для получистовой обработки отверстий перед развертыванием.

- Зенкер N2 – имеет квалитет точности Н11 и применяется, в основном, для финишной обработки.

Наиболее часто применяются два основных вида конструкции зенкеров – машинные цельные и насадные. Первые имеют хвостовик в форме конуса Морзе или метрического конуса, цельную конструкцию с режущими зубьями и канавками для отвода стружки. Насадные зенкера имеют внутреннее отверстие для крепления на оправку. Также применяются сборные зенкеры, сварные и инструмент с пластинами из твердых металлокерамических сплавов.

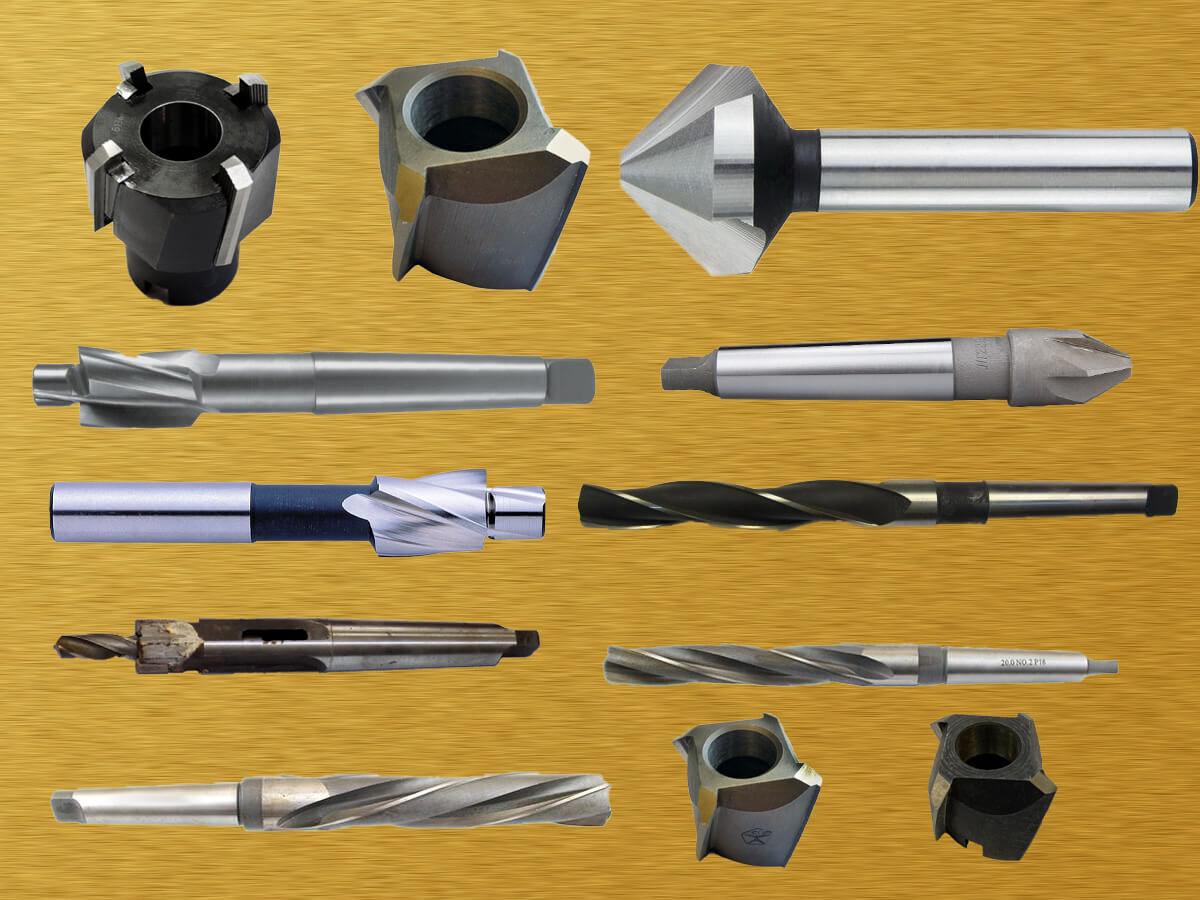

На фото: Зенкер с твердосплавными пластинами

Материалом режущей части цельного зенкера является быстрорежущая сталь Р18 или Р19. Инструмент с твердосплавными пластинами различается по материалу обрабатываемых изделий. Для работы с чугунными деталями пластины выполняются из металлокерамических сплавов ВК4, ВК6 или ВК8, для работы со стальными изделиями – из Т15К6. Применение твердосплавных пластин обеспечивает более высокую производительность и долговечность инструмента.

Применение зенкеров

Используя любые типы зенкеров для работы со стальными изделиями рекомендуется применять СОЖ. Для чугуна и цветных металлов применение смазки не обязательно. Очень важным является правильно подобрать инструмент под выполнение операции. При этом учитывается:

Для чугуна и цветных металлов применение смазки не обязательно. Очень важным является правильно подобрать инструмент под выполнение операции. При этом учитывается:

- Материал детали и характер обработки, а также место расположения отверстия и запланированное количество операций.

- В зависимости от способа крепления на станке выбирается конструкция зенкера.

- Выбор материала инструмента зависит от материала детали, интенсивности работы, а также некоторых других факторов.

Действующие ГОСТы

Регулирует параметры цельного зенкера по металлу ГОСТ 12489-71. Также существует и более десяти других стандартов регулирующих допуски и характеристики различных типов зенкеров, как например ГОСТ 21586-76. регулирующий параметры инструмента применяемого при работе с легкосплавными деталями.

Зенкеры и зенковки, применение и отличия

Назад к спискуДля обработки отверстий применяется несколько видов инструментов, в том числе зенкеры, зенковки, цековки. Практика их применения часто сопровождается путаницей в названиях. Например, в тендерной документации встречаются заказы на «конические зенкеры», при этом указывается ГОСТ 14953-80, описывающий конические зенковки. Эти инструменты схожи по конструкции, в применении также есть много общего, поэтому неудивительно, что даже в технической литературе много примеров «вольного» обращения с терминологией.

Практика их применения часто сопровождается путаницей в названиях. Например, в тендерной документации встречаются заказы на «конические зенкеры», при этом указывается ГОСТ 14953-80, описывающий конические зенковки. Эти инструменты схожи по конструкции, в применении также есть много общего, поэтому неудивительно, что даже в технической литературе много примеров «вольного» обращения с терминологией.

Официальный источник по терминам ГОСТ 25751-83 «Инструменты режущие. Термины и определения», к сожалению, не дает ответа на вопросы: чем отличается зенкер от зенковки, зенкерование от зенкования и цекования. С этой целью рассмотрим конструкцию и применение каждого из указанных инструментов.

Зенкеры

Определение

В соответствии с ГОСТ 25751-83 «Инструменты режущие, термины и определения» зенкер определяется как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Сразу отметим, что данный вид инструмента не предназначен непосредственно для сверления отверстий. Также отметим, что в определении зенкера ничего не говорится об изменении формы отверстия. Это важная деталь, и она будет полезна в дальнейшем.

Также отметим, что в определении зенкера ничего не говорится об изменении формы отверстия. Это важная деталь, и она будет полезна в дальнейшем.

Конструкция зенкера

Для описания конструкции зенкеров удобно разделить их два класса – зенкеры с хвостовиками и насадные зенкеры.

Зенкеры с цилиндрическими и коническими хвостовиками

Конструкция таких зенкеров во многом схожа с конструкцией спирального сверла (рис.1).

Рис.1 Зенкер цельный с коническим хвостовиком: а) для сквозных отверстий, в) для глухих отверстий, с) с твердосплавными пластинами

Инструмент так же состоит из рабочей части, соединительной части (шейки) и хвостовой части (хвостовика). Отличие от сверла заключается в форме и количестве режущих кромок на рабочей части. В частности, по ГОСТ 12489-77 у зенкеров по три лезвия на торцевой и цилиндрической поверхности.

Зенкер с цилиндрическим или коническим хвостовиком может быть цельным ГОСТ 12489-77 (вся рабочая часть из быстрорежущей стали), или с твердосплавными вставками (ГОСТ 3231-71).

Насадные зенкеры

Зенкеры насадные не имеют хвостовой части. Вместо хвостовика для крепления на оборудовании в них предусмотрен внутренний конус для оправки (рис2). Также конструкция этого типа отличается большим количеством лезвий. В цельных насадных зенкерах по ГОСТ 12489-77 предусмотрено четыре зуба и соответственно четыре спиральных канавки. Дальнейшее разбиение насадных зенкеров на типы идентично классу с хвостовиками.

Рис.2 Зенкер насадной: а) цельный, в) с твердосплавными пластинами

Применение зенкеровЗенкер применяется в технологических операциях зенкерования, направленных на повышение качества отверстий – улучшение чистоты поверхности, получение более точной цилиндрической формы. Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Соответственно, у зенкера главная часть – это цилиндрический участок рабочей части. С помощью зенкерования отверстия доводят до 4 – 5 класса точности с квалитетом Н11 и чистотой поверхности, соответствующей 5-6 классу. Необходимый результат достигается за счет более высокой жесткости инструмента, а также за счет большего количества лезвий по сравнению со сверлом.

Подчеркнем, что во всех перечисленных ГОСТах описываются зенкеры с рабочей частью исключительно цилиндрической формы. В описаниях конструкций стандартных зенкеров нет формулировок «конический зенкер» и отсутствуют чертежи зенкеров с конической рабочей частью. Т.е. результат применения стандартного зенкера – цилиндрическое отверстие постоянного диаметра.

Зенковки

В ГОСТ 25751-83 «Инструменты режущие. Термины и определения» зенковки определяются как «осевой режущий инструмент для повышения точности формы отверстия и увеличения его диаметра». Как видим, определение ничем не отличается от определения зенкера, что указывает на его неполноту. Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

Определение не дает информации об отличии зенковок от других инструментов, поэтому переходим к краткому описание операции зенкования, чтобы подчеркнуть разницу между зенкерованием и зенкованием.

Технологическая операция зенкования

Зенкование наряду со сверлением, зенкерованием, разверткой входит в список технологических операций по обработке отверстий. Каждая из перечисленных операций имеет свой смысл и определенное назначение. Сверление необходимо для получения отверстий и черновой обработки, зенкерование – получистовая обработка и увеличение диаметра, развертка – чистовая обработка. Во всех случаях акцент сделан на обработке цилиндрической поверхности.

Указанные операции и соответствующие инструменты применяются для обработки как сквозных, так и глухих отверстий. Причем, в случае глухих отверстий сверла и зенкеры не предназначены для обработки торца углубления. Кроме того, сверла и зенкеры не предназначены для изменения цилиндрической формы отверстия в коническую.

Вместе с тем в промышленности существует обширный класс задач, где необходимо качественно снять фаску с входного участка отверстия, получить точное цилиндрическое углубление под болты, шайбы, пружины, прокладки и пр. с одновременной подрезкой торца. Также требуется получение стандартных конических углублений для центровых отверстий, для формирования опорных поверхностей под детали крепежа, обработки конических поверхностей седел клапанов и т.д. Для решения таких задач применяется операция зенковки и разработан специальный инструмент – зенковка.

Конструкция зенковки

Зенковки относятся к осевым, многолезвийным режущим инструментам. В технической литературе описывается два зенковок: конические и цилиндрические (цековки). Стандарты четко разделены. Есть стандарт для конических зенковок – ГОСТ 14953-80, и есть стандарт для цилиндрических — ГОСТ 25751-73. Причем стандарте для обозначения цилиндрических зенковок используется только одно название – цековки.

Конические зенковки

Название инструмента обусловлено формой рабочей части. Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Конические зенковки применяются для снятия фасок, обработки конических опорных поверхностей, получения центровых отверстий. Инструмент широко применяется, номенклатура стандартизирована. Типы и основные размеры инструментов данного вида описываются в ГОСТ 14953-80 «Зенковки конические. Технические условия». В соответствии с этим нормативом выпускается 4 типа центровочных зенковок и 7 типов для обработки конических опорных поверхностей, всего 11 типов. Классификация в соответствии с назначением приведена в таблице 1, на рис.3 показана коническая центровочная зенковка 2-го типа и зенковка для конических углублений (отверстий) 5,6,7-го типа.

Рис.3. Конические зенковки: а) центровочная 2-го типа, б) для конических опорных поверхностей.

Таблица 1. Типы зенковок

Центровочными зенковками обрабатываются предварительно засверленные1 отверстия диаметром до 8 мм включительно. Конические опорные поверхности создаются на базе отверстий диаметром 1,6 – 25,0 мм. Передний угол стандартных зенковок для обработки конических опорных поверхностей всегда равен нулю, т.е. зубья расположены радиально.

Передний угол стандартных зенковок для обработки конических опорных поверхностей всегда равен нулю, т.е. зубья расположены радиально.

Цилиндрические зенковки

Более правильное название данного вида – цековка. Цилиндрическая зенковка – это «осевой многолезвийный инструмент для обработки цилиндрического и (или) торцового участка отверстия заготовки» (по ГОСТ 25751-73). Инструмент применяется для обработки цилиндрических углублений под шестигранные головки болтов и винтов, шестигранные гайки с шайбами и без шайб, под цилиндрические и полукруглые головки винтов со шлицем и под цилиндрические головки винтов с углублением под ключ «шестигранник».

В конструкции цековок всех типов предусмотрена направляющая цапфа (рис. 4). Элемент необходим для устранения радиальных биений в момент зарезки, приводящих к искажению формы отверстия и выкрашиванию режущих кромок. Направляющая цапфа может быть постоянной и сменной. Более предпочтителен инструмент со сменной цапфой, позволяющий замену элемента по мере износа.

Рис.4. Цековки (цилиндрическая зенковка): а) со сменной цапфой, б) с постоянной цапфой

Особенностью конструкции является обратная конусность – диаметр D равномерно уменьшается по направлению к хвостовику. У инструмента из быстрорежущей стали уменьшение идет по всей длине рабочей части со значением 0,08-0,16 мм на 100 мм длины, у инструмента с твердосплавными вставками диаметр снижается по длине пластины 0,05-0,10 мм.

Стандартные цековки по ГОСТ 26258-87 имеют четыре зуба на главной режущей поверхности (торце) и выпускаются четырех типов в зависимости от вида цапфы и способа установки в оборудование.

Таблица 2. Типы

Все типы цилиндрических зенковок, представленные в табл.2, выпускаются в двух исполнениях: исполнение 1 – цельные и исполнение 2 – с впаянными твердосплавными пластинами.

Заключение

Для исключения ошибок в терминологии следует использовать стандарты для конкретного вида инструментов. Их содержание позволяет сделать ряд выводов:

- Не существует конических зенкеров.

Результат применения зенкера – цилиндрическое отверстие. Конические отверстия и углубления получаются зенковкой.

Результат применения зенкера – цилиндрическое отверстие. Конические отверстия и углубления получаются зенковкой. - Зенковки отличаются от зенкера конической рабочей частью, служат для получения центровочных отверстий, конических отверстий и углублений, опорных конических поверхностей под крепеж.

- Цилиндрические опорные поверхности под болты и винты выполняются цековкой. Цилиндрическая зенковка – название некорректное, хотя и верно передает смысл выполняемой операции.

- Наличие направляющей цапфы сразу точно указывает на вид инструмента – цековка.

Разумеется, все сказанное действительно по отношению к стандартным инструментам и технологическим операциям, применяемым в машиностроении. В широкой практике могут применяться нестандартные инструменты, так же, как и стандартные инструменту могут использоваться в разнообразных целях. Например, зенкование может выполняться с помощью обычного сверла.

Назад к списку

описание, разновидности и советы по использованию

Довольно часто домашние мастера сталкиваются с необходимостью изготовить металлическую деталь с высококачественными отверстиями. Однако достичь хорошего качества или высокой точности удаётся далеко не всегда. В таких случаях следует воспользоваться специальным инструментом — зенкером по металлу.

Однако достичь хорошего качества или высокой точности удаётся далеко не всегда. В таких случаях следует воспользоваться специальным инструментом — зенкером по металлу.Описание и разновидности зенкеров

Зенкер — это многозубый (многолезвийный) инструмент, который используют для расширения или обработки отверстия в металле. Принцип аналогичен методу сверления, но здесь добавляется специальная насадка — зенкер. Поэтому данный процесс именуют зенкерованием — обработкой отверстия в металле с помощью зенкера.

Внешне зенкера (особенно цельные) напоминают обычное сверло. Главные отличия заключаются в большем количестве зубьев, режущих кромок и спиральных канавок. Использование зенкера по металлу позволяет:

- Расширить диаметр отверстия.

- Сгладить (зачистить) поверхность.

- Достичь максимальной точности отверстия.

- Сделать паз для болтов, шпилек, шурупов или других крепежных элементов.

В современном мире зенкерование в основном применяется в металлообрабатывающей промышленности. В ней по принципу назначения все зенкера по металлу разделяют на 2 большие группы:

В ней по принципу назначения все зенкера по металлу разделяют на 2 большие группы:

- №1. Используется в виде промежуточной обработки с последующим развёртыванием и припуском.

- №2. Окончательная обработка с 4-5 классом точности (квалитет h21).

По типу конструкции различают следующие виды насадок по металлу:

- Цельные;

- Сборные;

- Сварные;

- Имеющие твердосплавные пластины.

Самая низкая цена у цельных изделий, однако, за это придётся расплачиваться более низкой производительностью. Соответственно, у насадок с твердосплавными пластинами скорость резки намного выше, но из-за этого возрастает стоимость самих изделий.

По форме и виду обработки устройства делятся на следующие группы:

- Цилиндрические — применяются для расширения отверстия (от 8 до 10 мм).

- Цилиндрические с направляющей цапфой — позволяют обработать углубление для крепёжных изделий (например, винтов).

- Конические — используются для придания углубления конической формы.

- Торцовые — зачищают торцовые плоскости бобышек, приливов и т. д.

Сравнение со смежными операциями

Так как зенкерование предназначено для работы с готовыми отверстиями, его можно сравнить с рассверливанием. Главное отличие заключается в итоговом результате — зенкерование направлено на исправление погрешностей сверления. Благодаря этому выравнивается соосность, повышается точность и чистота отверстия.При прохождении отверстий (особенно глубоких), из-за плохой жесткости сверло может отклониться от центра. В то же время за счёт большего числа режущих кромок, зенкера по металлу обладают более высокой жесткостью. В качестве примера можно провести сравнение этих двух операций:

- Сверление: квалитеты отверстия — 11-12, шероховатость поверхности — Rz 20 мкм.

- Зенкерование: квалитеты отверстия — 9-11, шероховатость — Ra 2,5 мкм.

Также зенкерование следует сравнить с зенковкой (развертыванием). Она может проводиться только после сверления и зенкерования. Предназначение зенковки заключается в ещё более точной обработки поверхности. Благодаря этому улучшаются квалитеты отверстия (до 6-9), а поверхность становится более чистой (Ra 1,25-0,25 мкм).

Предназначение зенковки заключается в ещё более точной обработки поверхности. Благодаря этому улучшаются квалитеты отверстия (до 6-9), а поверхность становится более чистой (Ra 1,25-0,25 мкм).

Работа с зенкерами по металлу

В домашних условиях для работы сгодится ручная или электрическая дрель. Но так как зенкерование — это операция, требующая точности, по возможности рекомендуется использовать специальное оборудование. Например:

- Токарные и сверлильные станки — применяются наиболее часто.

- Расточные аппараты — используются реже, как правило, для вторичных операций.

- Вертикальные или горизонтальные фрезерные устройства — редко, в основном на оборудовании с ЧПУ.

- Агрегатные станки — применяются сугубо на производстве, на линиях с узкоспециализированными автоматизированными операциями.

Для качественной обработки важно подобрать правильный металлорежущий инструмент. Для достижения этой цели учитывают следующие факторы:

- Размер инструмента зависит от глубины, диаметра и необходимой точности обработки отверстия.

- Тип оснастки определяется расположением отверстия, материалом самой детали, а также типом обработки.

- Материал металлорежущей оснастки следует подбирать исходя из материала детали и режима работы.

Также при работе с зенкерами следует учитывать тип обрабатываемого металла:

- Отливные отверстия. Чтобы зенкер получил первоначальное направление, их рекомендуется расточить резцом примерно на 5-10 мм в глубину.

- Сталь — обязательное применение смазочно-охлаждающих жидкостей.

- Цветные металлы и чугун — особых требований нет, но для качественной работы также следует воспользоваться СОЖ.

Зенкера по металлу позволят достичь хорошей точности и чистоты поверхности обрабатываемого отверстия. Для зенкерования в большинстве случаев можно обойтись обычной дрелью, но чтобы изготовить высокоточные изделия, потребуется специальный станок по металлу. Также нелишним будет акцентировать внимание на типе обрабатываемого материала и подборе правильного металлорежущего инструмента.

Также нелишним будет акцентировать внимание на типе обрабатываемого материала и подборе правильного металлорежущего инструмента.

Зенкеры по металлу

Оцените статью: Поделитесь с друзьями!Зенкер. Конструкции и виды.

Зенкер

Режущий инструмент

Зенкер, режущий инструмент для обработки отверстий. Зенкеры по конструктивным

особенностям и способу закрепления делятся на хвостовые и насадные, цельные

и сборные; они предназначены для окончательной обработки отверстий или

предварительной обработки отверстий под последующее развертывание. Зенкеры

с наружным диаметром до 32 мм изготовляются цельными и внешне напоминают

спиральные сверла, но в отличие от последних имеют три винтовые канавки

и, следовательно, три режущие кромки, что увеличивает их производительность. Режущая, или заборная, часть 1 (смотри рисунок) выполняет основную работу

резания. Калибрующая часть 2 предназначена для калибрования отверстий и

придания правильного направления зенкеру. Хвостовик 5 служит для закрепления

зенкера в станке.

Режущая, или заборная, часть 1 (смотри рисунок) выполняет основную работу

резания. Калибрующая часть 2 предназначена для калибрования отверстий и

придания правильного направления зенкеру. Хвостовик 5 служит для закрепления

зенкера в станке.

Главный угол в плане φ для зенкеров из быстрорежущей стали равен 45-60

градусам, а для зенкеров твердосплавных — 60-75 градусов. У зенкеров из

быстрорежущей стали передний угол γ=8-15 градусам при обработке стальных

деталей; γ=6-8 градусов при обработке чугуна; γ=25-30 градусов при обработке

цветных металлов и их сплавов. У твердосплавного зенкера γ=5 градусов при

обработке чугуна и γ=0-5 градусов при обработке стали. Задний угол α=8-10

градусам; угол наклона винтовой канавки ω=10-25 градусам. Для лучшего направления

инструмента зубья зенкера имеют цилиндрическую фаску шириной 1,2-2,8 мм.

Насадные зенкеры (смотри рисунок) применяются для обработки отверстий диаметром

до 100 мм, имеют четыре винтовые канавки (и, следовательно, четыре режущие

кромки), не имеют хвостовика и крепятся с помощью оправки.

Задний угол α=8-10

градусам; угол наклона винтовой канавки ω=10-25 градусам. Для лучшего направления

инструмента зубья зенкера имеют цилиндрическую фаску шириной 1,2-2,8 мм.

Насадные зенкеры (смотри рисунок) применяются для обработки отверстий диаметром

до 100 мм, имеют четыре винтовые канавки (и, следовательно, четыре режущие

кромки), не имеют хвостовика и крепятся с помощью оправки.

Насадные зенкеры:

а) — с напаянными пластинами из твердого сплава, б) — с механическим креплением ножей, оснащенных пластинами из твердого сплава

Конструкции зенкеров:

а) — зенкер для цилиндрических углублений (цековка), б) — зенковка, в) — коническая зенковка, г) — зенкер для зачистки торцевых поверхностей

для чего необходим этот инструмент и как правильно делать зенкерование

При производстве высококачественных изделий и деталей мастера нередко сталкиваются с недостаточным уровнем точности создания отверстий. Для того, чтобы получить определенные параметры, используют так называемый зенкер. Это очень удобное приспособление, уже завоевавшее широкую популярность.

Для того, чтобы получить определенные параметры, используют так называемый зенкер. Это очень удобное приспособление, уже завоевавшее широкую популярность.

Разновидности и применение инструмента

Зенкер — это многолезвенный инструмент, который используется для доработки отверстий округлой формы в заготовках, сделанных из различных материалов. Такая обработка предназначена для получения ровных отверстий и увеличения их диаметра.

Эта процедура называется зенкерованием. Она схожа со сверлением: оснастка вращается вокруг собственной оси, при этом вдоль нее происходит поступательное движение.

Зенкер разрабатывался специально для обработки продолбленных, отштампованных или просверленных отверстий. Характеристики этого инструмента определяются ГОСТ 12489 −71. Применяется зенковка по металлу для финальной или промежуточной обработки. Потому принято выделять две разновидности приспособлений:

- для создания отверстия высокой точности;

- для дальнейшего развертывания.

При использовании этой расточки повышается чистота, ровность и диаметр отверстия. Как правило, к зенкерованию обращаются в следующих случаях:

- получение более чистого и ровного отверстия перед нарезкой резьбы или развертыванием;

- калибровка отверстия для установки шпильки, болта или любого другого крепежного элемента.

Зенкеры используются и для корректировки профиля отверстия (к примеру, увеличения верхней части углубления для болтовых головок), и для обработки торцов.

Классифицируются зенкеры по варианту крепления в станке:

- хвостовой;

- насадной.

Конструкция инструмента бывает:

- сварной;

- цельной;

- сборной;

- с пластинками твердосплавного типа.

Цельная разновидность приспособления напоминает своим внешним видом обыкновенное сверло, потому ее часто называют зенкером-сверлом. Однако режущих кромок и спиральных канавок у него больше, чем у обыкновенного сверла. Инструмент с пластинками обладает высокой производительностью. Также существуют обратные и конические типы инструментов.

Однако режущих кромок и спиральных канавок у него больше, чем у обыкновенного сверла. Инструмент с пластинками обладает высокой производительностью. Также существуют обратные и конические типы инструментов.

Особенности зенкерования

Эта процедура похожа на сверление, ведь она тоже производится с уже сделанным отверстием. Разница лишь в том, что зенкерование характеризуется высочайшей точностью. При этом устраняются различного рода недостатки и дефекты, появляющиеся при сверлении, отливке или штамповке. Кроме того, происходит улучшение таких показателей, как точность и чистота поверхности, а также получается высокий уровень соосности.

Нередко бывает так, что при создании отверстия с помощью сверла происходит отклонение от центральной точки. Это обуславливается недостаточной жесткостью режущего инструмента. Зенкер характеризуется большей жесткостью, чем обыкновенное сверло, так как у него больше зубчиков.

Более высокоточной операцией считается развертывание, которое представляет собой уже чистовой процесс обработки.

Зенкерование часто путают с зенкованием, для которого предусмотрено совершенно другое приспособление — зенковка. Этот инструмент обладает иной конструкцией и предназначен для других технологических операций.

Зенковка используется для устранения фаски с отверстий, а также при создании конических углублений. Существуют и цилиндрические зенковки, но эти приспособления называются цековками.

Правила обработки металла

Для зенкерования в домашних условиях можно воспользоваться и обычным сверлом, которое нужно предварительно зафиксировать в ручную или электрическую дрель. На производстве же зенкерование представляет собой более сложную операцию, которая требует применения специального оборудования:

- сверлильного;

- токарного;

- агрегатного;

- расточного;

- фрезерного (горизонтального и вертикального).

При обработке отверстия в отлитой заготовке рекомендуется сначала расточить его с помощью резца, чтобы зенкер смог принять верное направление.

При работе со стальными изделиями желательно пользоваться специальными жидкостями для охлаждения и смазки. Зенкерование цветных металлических сплавов и чугуна не нуждается в охлаждении. При выборе инструмента для этой процедуры следует обратить свое внимание на целый ряд факторов:

- Разновидность приспособления выбирается в зависимости от характера обработки и материала, из которого сделана деталь. Также следует учитывать серийность процессов и расположение отверстия.

- Руководствуясь точностью, диаметром и глубиной обработки, подбирают наиболее подходящий зенкер.

- Конструкция инструмента определяется способом фиксации в станке.

Кроме того, обязательное условие для высококачественного зенкерования — соблюдение припусков. То есть диаметр инструмента обязательно должен соответствовать итоговому диаметру сделанного отверстия. Если после обработки вам нужно будет произвести развертывание, то следует взять инструмент, диаметр которого меньше на 0,15−0,3 мм. Если запланирована черновая расточка или предзенкеровальное сверление, то в сторону следует оставить припуск в размере от 0,6 до 2 мм.

То есть диаметр инструмента обязательно должен соответствовать итоговому диаметру сделанного отверстия. Если после обработки вам нужно будет произвести развертывание, то следует взять инструмент, диаметр которого меньше на 0,15−0,3 мм. Если запланирована черновая расточка или предзенкеровальное сверление, то в сторону следует оставить припуск в размере от 0,6 до 2 мм.

Зенкерование — гораздо более эффективная процедура, нежели обработка с помощью резцов. Быстрота резания зенкера сопоставима со сверлением, а скорость подачи даже в разы выше.

Зенкеры для обработки цилиндрических отверстий

Для увеличения диаметра предварительно просверленных отверстий, а также для дальнейшей обработки отверстий в отливках, поковках и штамповках широко применяют инструмент, называемый зенкером (рис. 110).

110).

Зенкеры отличаются от спиральных сверл тем, что имеют три или четыре главные режущие кромки (трех- или четырехзубые зенкеры), расположенные на поверхности усеченного конуса, и не имеют перемычки. Следовательно, зенкеры не приспособлены для получения отверстий в сплошном материале, а служат лишь для увеличения имеющихся отверстий. Направление зенкера в отверстии лучше, чем у сверла, так как у зенкера имеются для этого три или четыре направляющие ленточки (фаски). По этим же причинам зенкер дает более точное отверстие, чем сверло. После

Рис 110. Спиральные зенкеры с тремя режущими кромками: а — из быстрорежущей стали, б — оснащенный пластинками твердого сплава: 1 — направляющие ленточки, 2 — пластина твердого сплава

обработки зенкером можно получить отверстие 4-го класса точности, а чистоту обработанной поверхности 5-6-го класса чистоты.

Рис. 111. Зенкеры насадные: а — из быстрорежущей стали, б — оснащенные пластинками твердого сплава

Зенкер подобно сверлу закрепляют в коническом отверстии пиноли задней бабки; подают его вручную, вращая маховичок задней бабки. Однако можно механизировать подачу, если закрепить зенкер в приспособлении, показанном на рис. 101.

Однако можно механизировать подачу, если закрепить зенкер в приспособлении, показанном на рис. 101.

В зависимости от диаметра обрабатываемых отверстий применяют различные конструкции зенкеров. Для малых отверстий (12-35 мм) применяют трехзубые зенкеры с коническим хвостовиком (рис. 110). Для больших отверстий (до 100 мм) зенкеры изготовляют насадными с четырьмя зубьями (рис. 111). Их насаживают на оправки из углеродистой стали.

Материал режущей части

Зенкеры изготовляют как из быстрорежущих сталей Р9 и Р18 (рис. 110, а и 111, а), так и с пластинками из твердых сплавов (рис. 110, б и 111,6). Зенкеры с пластинками из твердых сплавов (Т15К6 при обработке сталей и ВК8, ВК6 и ВК4 при обработке чугунов) допускают более высокие скорости резания; следовательно, они более производительны, чем зенкеры из быстрорежущих сталей.

При обработке отверстия в отливке рекомендуется предварительно расточить его резцом на длину 5-10 мм (рис. 112, а), чтобы дать зенкеру первоначальное направление в отверстии, а затем зенкеровать его (рис. 112, б).

112, б).

Рис. 112 Обработка отверстия в литой заготовке: а — растачивание отверстия резцом, б — обработка расточенного отверстия зенкером

Диаметр зенкера

Диаметр зенкера должен соответствовать окончательному диаметру отверстия. Если же отверстие следует дополнительно обработать разверткой или другим инструментом, то диаметр зенкера должен быть на 0,2-0,4 мм меньше. При предшествующем сверлении или при черновом растачивании под зенкерование оставляют припуск 0,8-2 мм по диаметру.

Зенкерование отверстий значительно более производительно, чем растачивание резцами. Скорости резания для зенкеров из быстрорежущей стали примерно равны скоростям резания при сверлении, а подачи в 2,5-3 раза больше подач при сверлении.

При зенкеровании отверстий в стальных деталях рекомендуется применять охлаждение эмульсией. При зенкеровании отверстий в чугунных и бронзовых деталях охлаждение не применяется.

Похожие материалы

20. 5 5 | 63 | М10 | Быстрорежущая сталь Р6М5+ Co | Шлифованный профиль | 62-64 | 90 | 10 | Цилиндрический хвостовик | Кобальтовое покрытие | |

6. 3 3 | 45 | М3 | Быстрорежущая сталь Р6М5+ Co | Шлифованный профиль | 62-64 | 90 | 5 | Цилиндрический хвостовик | Кобальтовое покрытие | |

8. 3 3 | 50 | М4 | Быстрорежущая сталь Р6М5+ Co | Шлифованный профиль | 62-64 | 90 | 6 | Цилиндрический хвостовик | Кобальтовое покрытие | |

10. 4 4 | 50 | М5 | Быстрорежущая сталь Р6М5+ Co | Шлифованный профиль | 62-64 | 90 | 6 | Цилиндрический хвостовик | Кобальтовое покрытие | |

12. 4 4 | 56 | М6 | Быстрорежущая сталь Р6М5+ Co | Шлифованный профиль | 62-64 | 90 | 8 | Цилиндрический хвостовик | Кобальтовое покрытие | |

16. 5 5 | 60 | М8 | Быстрорежущая сталь Р6М5+ Co | Шлифованный профиль | 62-64 | 90 | 10 | Цилиндрический хвостовик | Кобальтовое покрытие |

HEULE: зенковка или зенковка / обратная торцовая поверхность по конкурентоспособным ценам!

Все инструменты для зенковки HEULE Werkzeug AG ориентированы на эффективность клиента и надежность решения.

Мы предлагаем стандартные инструменты для растачивания и индивидуальные решения для следующих областей применения:

Мы предлагаем стандартные инструменты для растачивания и индивидуальные решения для следующих областей применения: Удивительно простая концепция инструмента BSF позволяет выполнять обратную точечную обработку или растачивание за одну операцию без поворота заготовки.

Инструмент SOLO позволяет производить передние и задние зенковки и заднюю точечную обработку сквозных отверстий с положительным контролем за одну операцию, не требуя поворота обрабатываемой детали.

Фронтальное зенкование большого диапазона зенковок без вибрации одним инструментом.

бит зенковки — больше, чем вы думаете!

Мы можем получать комиссию, когда вы используете наши партнерские ссылки. Однако это не влияет на наши рекомендации.

Этот, казалось бы, простой инструмент содержит множество деталей, которые различаются в зависимости от марки. Мы исследуем.

Глен Д. Хьюи

Из весеннего номера журнала Woodworking Magazine за 2009 год

Когда была предложена идея написать о зенковках «все в одном», меня несколько позабавило — как, я уверен, и вы. Чему учиться? Вы просверливаете пилотное отверстие, затем просверливаете углубление, чтобы головка винта находилась заподлицо с вашей поверхностью (или вы просверливаете немного глубже — это называется зенковкой — чтобы можно было вставить деревянную пробку). Затем вы ввинчиваете винт и вставляете заглушку, чтобы закрыть его. И в большинстве случаев вы даже не будете использовать вилку.

Затем вы ввинчиваете винт и вставляете заглушку, чтобы закрыть его. И в большинстве случаев вы даже не будете использовать вилку.

Что ж, взгляните на следующие несколько страниц. Вы можете быть удивлены, сколько различных инструментов доступно — и мы даже не включаем традиционные зенковки.

Универсальная зенковка имеет пилотную коронку, зенковку / зенковку и ограничитель глубины, объединенные в один регулируемый инструмент. Присмотритесь к разным брендам, и вы обнаружите, что у некоторых зенковок есть одна режущая кромка, а у других — две или четыре режущих кромки.В некоторых установках используются шестигранные хвостовики для быстрой замены, в то время как другие полагаются только на круглый вал сверла. У некоторых есть прямое сверло для пилотного отверстия, а у других — конические. И вам вообще нужен ограничитель глубины?

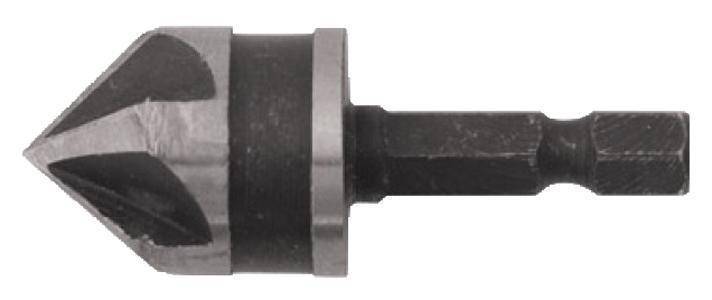

Универсальная зенковка состоит из трех частей: сверла, зенковки и упора.

Как эти части работают в унисон? Как узнать, что у вас есть подходящий инструмент для этой задачи?

Основы зенковки

Установка винта начинается с пилотного отверстия. Размер пилотного отверстия должен соответствовать калибру винта (от №2 до №18) и длине. Калибровочная часть проста. Совместите пилотное отверстие с размером винта. Что касается контроля глубины, это очень важно при использовании конической коронки, в то время как прямая коронка более щадящая. Кроме того, необходимо учитывать различные материалы, такие как древесина хвойных и твердых пород, а также искусственные материалы. Простое практическое правило — уменьшать диаметр сверла на один диаметр (1/64 дюйма) при переходе от твердой древесины к мягкой.

Размер пилотного отверстия должен соответствовать калибру винта (от №2 до №18) и длине. Калибровочная часть проста. Совместите пилотное отверстие с размером винта. Что касается контроля глубины, это очень важно при использовании конической коронки, в то время как прямая коронка более щадящая. Кроме того, необходимо учитывать различные материалы, такие как древесина хвойных и твердых пород, а также искусственные материалы. Простое практическое правило — уменьшать диаметр сверла на один диаметр (1/64 дюйма) при переходе от твердой древесины к мягкой.

Чтобы правильно сделать отверстие для винта, вам также понадобится отверстие с зазором.Это отверстие проходит от зенковки отверстия и через верхнюю часть ложи и имеет размер, позволяющий стержню винта проходить без зацепления его резьбы с деревом. В результате головка винта плотно притягивает верхнюю часть к нижней части, поскольку резьбовая часть винта захватывает пилотное отверстие. В сегодняшнем мире спешки плотники редко тратят время на то, чтобы проделать надлежащую просрочку.

Правильно просверленное отверстие для винта должно иметь выемку наверху, за которой следует отверстие с зазором, проходящее через верхнюю ложу, и пилотное отверстие, просверленное в нижней ложи.

Также имейте в виду, что некоторые зенковки предназначены для винтов с разным углом наклона головки. Стандартный угол наклона шурупа составляет 82 °, но всегда лучше убедиться, что у вас есть совпадение.

После выполнения пилота, зенковки / зенковки и отверстия с зазором вы готовы закручивать винты. Рекомендуется добавлять смазку на винты, чтобы облегчить движение. Я использую восковую пасту в качестве смазки, но должен предупредить, что если вы размазываете воск вокруг отверстия, некоторые пятна и отделка могут не приклеиться к нему.

Есть мастера по дереву, которые смазывают винты кусковым мылом или жидким мылом.

Однако есть также плотники, которые говорят, что мыло едкое или притягивает влагу, которая разъедает винты. Нам еще предстоит расследовать это заявление.

Даже если вы правильно зенковываете винты, есть вероятность, что верхняя часть не будет плотно прилегать ко второй части. Вот быстрое решение для этого: после использования зенковки на открытой поверхности верхней части, переверните доску и слегка утопите внутреннюю поверхность.Затем, когда винт проталкивается через приклад, любой потенциальный выброс уменьшается.

Универсальные зенковки со сменными сверлами. Если бит сломался, просто замените его (пока зенковка находится в рабочем состоянии). И вы можете поменять местами разные биты — конические на прямые и наоборот.

На этой фотографии очевидна разница между сверлами с конической и прямой зенковкой. Оба пилотных долота работают, но мы думаем, что конические долота имеют некоторые преимущества.

Сверла: вал не достанется

Большинство сверл, используемых для зенковки, изготовлены из быстрорежущей стали и имеют две канавки.При беглом взгляде на различные сверла с зенковкой можно сразу заметить, что форма сверла привлекает внимание. Некоторые из них прямые, а другие заостренные. Конусное сверло лучше прямого? Почему вы должны выбирать один дизайн вместо другого?

Некоторые из них прямые, а другие заостренные. Конусное сверло лучше прямого? Почему вы должны выбирать один дизайн вместо другого?

По словам Леонарда Ли, основателя Lee Valley Tools, сверла с конической зенковкой были разработаны для использования с латунными винтами с нарезанной резьбой. Когда-то латунные винты с нарезной резьбой считались лучшим винтом для качественной мебели.Резьба, нарезанная на латунные заготовки для шурупов, увеличивает прочность шурупов. В результате получается винт определенной формы — нарезанная резьба винта сужается от хвостовика к кончику.

Сегодня у большинства винтов резьба вкручена в хвостовик винта, и винт сохраняет постоянный диаметр до кончика. Нет сплошного конуса. (Дополнительную информацию о винтах см. В выпуске 10.) Когда его спросили, использовал бы он прямое сверло, если бы он не использовал латунные винты с нарезной резьбой, Ли ответил твердым «да».”

Производители зенковок с конической головкой не согласны. Они утверждают, что конусообразное пилотное отверстие выполняет две задачи. Во-первых, конструкция долота создает отверстие с истинным зазором в верхней части отверстия. (Мы обнаружили, что это зависит от соотношения между длиной винта и длиной долота). Прямое пилотное отверстие долота захватывается резьбой винта по всей длине.

Во-первых, конструкция долота создает отверстие с истинным зазором в верхней части отверстия. (Мы обнаружили, что это зависит от соотношения между длиной винта и длиной долота). Прямое пилотное отверстие долота захватывается резьбой винта по всей длине.

Во-вторых, коническое отверстие обеспечивает дополнительный контакт резьбы при движении винта к дну конического пилотного отверстия.По мере того, как отверстие сужается, нити врезаются глубже в древесину.

Третье преимущество, которое сотрудники обнаружили при параллельном тестировании: конические коронки имеют более глубокие канавки и режут быстрее и с меньшими усилиями.

Мы обнаружили один недостаток использования конических сверл. По мере того, как вы устанавливаете зенковку для более коротких винтов, отверстие зенковки вокруг сверла увеличивается из-за конуса. Это позволяет дополнительным отходам собираться в проеме. По мере наращивания материал нагревается.Избыточный нагрев приводит к накоплению остатков на сверле, что увеличивает трение.

Учитывая наш опыт и испытания, мы рекомендуем зенковки с коническими битами, поскольку они режут быстрее и обеспечивают более прочное резьбовое соединение.

Когда коническая зенковка настраивается на более короткие винты, появляется небольшой зазор вокруг сверла. Это отверстие собирает мусор.

Зенковка: настоящий резак

Настоящая рабочая лошадка зенковки «все в одном» — это сама часть зенковки.Эта часть инструмента прорезает отверстие под головку винта; и если вам нужна цековка, она тоже сработает.

обычно изготавливаются из высокоуглеродистой стали, но из-за объема работы, выполняемой этой частью инструмента, вы также можете найти зенковки с твердосплавными наконечниками или из быстрорежущей стали. Зенковки из быстрорежущей стали и карбида удерживают кромку дольше, чем высокоуглеродистые, и часто используются для производственных работ.

Цельные зенковки с твердосплавными крыльями по конструкции аналогичны фрезам. (См. Фото справа.) Зенковки с твердосплавными напайками предпочтительны при работе с меламином и / или ДСП. Эти зенковки недешевы и могут стоить более чем в два раза дороже стандартной зенковки «все в одном», но прослужат в несколько раз дольше.

(См. Фото справа.) Зенковки с твердосплавными напайками предпочтительны при работе с меламином и / или ДСП. Эти зенковки недешевы и могут стоить более чем в два раза дороже стандартной зенковки «все в одном», но прослужат в несколько раз дольше.

Как и в случае со сверлами, зенковки бывают разных конструкций. Одним из наиболее важных отличий для меня является то, что многие из этих зенковок размером с винты №8 (размер винта, который я нахожу наиболее используемым в своей работе) оставляют цековку меньше или больше, чем стандартные 3⁄8 дюйма для большинства заглушек.По этой же причине у многих производителей есть подходящие отрезные элементы для пробок, доступные в наборах.

Область между резаками переносит отходы зенковки.

Еще одна область, которая привлекает внимание, — это количество канавок на зенковке. Некоторые установки имеют две флейты, а другие — три или четыре флейты. И хотя увеличенное количество канавок способствует лучшему резанию — подумайте, три ножа против двух ножей в вашем фуговальном или строгальном станке, — для нас это не решающий фактор.

Режущая кромка канавки с зенковкой ничем не отличается от режущей кромки стамески.Чем резче, тем лучше. Таким образом, количество фактической режущей поверхности и ее угол важны. Некоторые зенковки соскребают по дереву, чтобы образовалась выемка; другие имеют более низкий тон, который сокращает бритье.

После того, как отходы разрезаны, их нужно унести. Пространство между ножами помогает выполнить эту работу. Если отходы застревают в углублениях, они забивают резак и мешают чистому срезанию. Это также нагревает и увеличивает трение. Задняя кромка проема должна быть наклонной или наклонной, чтобы отходы уносились прочь от разреза.(См. Фото слева.)

В ходе наших испытаний мы обнаружили, что фрезы с двумя режущими кромками имеют тенденцию резать быстрее и с меньшими усилиями. У них также были самые большие площадки для вывоза мусора. Однако конструкции с четырьмя резцами будут оставаться острыми дольше, потому что вы распределяете износ между четырьмя резцами вместо двух. Так что это компромисс.

Так что это компромисс.

Более мелкая резьба установочных винтов лучше захватывает.

Еще одна проблема, на которую следует обратить внимание, — это то, как зенковка прикрепляется к сверлу. Большинство зенковок удерживаются установочными винтами.Один установочный винт, когда он затягивается, заставляет зенковку прижиматься к одной стороне сверла, образуя небольшое отверстие со смещением. Или, если установочный винт упадет в канавку сверла, он может сместить положение зенковки при затяжке. С помощью двух установочных винтов вы можете закрепить биту в более отцентрованном положении. Один установочный винт подойдет, но лучше иметь два на зенковку.

Некоторые биты, используемые с зенковками, имеют плоские участки на хвостовике, где фиксируется установочный винт. Как правило, для них используется один установочный винт.Если вам нужно отрегулировать установку для более коротких винтов, можно перейти за пределы плоских участков на закругленный вал. Это, несомненно, приводит к более слабому удержанию.

Несколько слов о установочных винтах

Каждая универсальная зенковка регулируется для соответствия разной длине винта. Для регулировки ослабьте все установочные винты, удерживающие сверло, сдвиньте сверло, чтобы увеличить или уменьшить длину, затем затяните винты, чтобы все удерживалось на месте.

Как и следовало ожидать, на зенковку действует большая сила, поскольку она соприкасается с деревом.Если установочные винты не удерживаются, зенковка вращается на валу биты, что приводит к ее повреждению. Также зенковка может сползать и менять глубину резания. Ни тот, ни другой результат не приемлем.

Все эти современные конструкции с зенковкой ориентированы на упор инструментов. Прядильные насадки останавливаются при достижении поверхности.

Когда дело доходит до установочных винтов, его размер не имеет значения. Большие установочные винты не означают большей удерживающей силы. Для надежной затяжки установочные винты должны иметь мелкую резьбу. Более тонкие нити держатся лучше всего при натяжении. И не сомневайтесь, вкручивайте винты в вал.

Более тонкие нити держатся лучше всего при натяжении. И не сомневайтесь, вкручивайте винты в вал.

Упоры: используйте их, если необходимо.

Несколько компаний, продающих универсальные зенковки, включают ограничители глубины. Чаще всего в производственной работе используются остановки. Если вам необходимо просверлить сотни зенковок, установите упор, чтобы уменьшить вероятность ошибки.

Большинство плотников редко устанавливают упоры для зенковки. Но если вы устанавливаете стоп, вот несколько вещей, о которых следует помнить.

Убедитесь, что упор плотно прилегает к зенковке. Если посадка неаккуратная (как некоторые из них), скорее всего, вы установите упор под углом. При соприкосновении упора с поверхностью может появиться полированное кольцо.

Также убедитесь, что установочные винты, удерживающие ограничитель, имеют мелкую резьбу. Кроме того, вы должны следить за положением установочных винтов при их затяжке. Я нашел одну установку, в которой установочные винты не захватили бы, если бы они были расположены в области зенковки, очищающей стружку.

Если вы работаете с меламином или просто ищете долговечную, острую кромку зенковки, зенковка с твердосплавными крыльями — это то, что вам нужно.

Новые конструкции зенковок

Некоторые из новых конструкций зенковок, кажется, следуют теории «сделайте лучшую мышеловку». И хотя конструкции тщательно спроектированы, каждый фокусируется на малоиспользуемом ограничителе глубины с добавлением вращающегося элемента, который останавливается при достижении глубины.

Зенковка слева на фото выше рассчитана на макс.Это массивная зенковка с выгравированной шкалой регулировки глубины на валу зенковки, сверло с одной канавкой эффективно просверливает пилотное отверстие, а области между канавками имеют форму, позволяющую легко рассеивать отходы. Когда вращающийся оранжевый пластиковый конус целует дерево, действие прекращается, чтобы сообщить пользователю, что указанная глубина достигнута. С другой стороны, эта коронка дает зенковку 1⁄2 дюйма для винта №8.

Новый дизайн справа на той же фотографии напоминает мне спутник, вращающийся в космосе.И снова черный круг вращается, когда долото начинает спускаться. Как только глубина достигнута, вращение прекращается, но этот инструмент по-прежнему оставляет полированный круг на деревянной поверхности.

Кроме того, эта зенковка предназначена для винтов №6 и №8. Не пытайтесь использовать вилку 3⁄8 ″ с этой установкой.

Зенковка в центре фотографии более точно имитирует традиционный дизайн универсальных зенковок. Он собран из трех частей, включая насадку, зенковку и упор.Упор плотно удерживается одним установочным винтом, в то время как два винта фиксируют биту в шестигранном хвостовике.

Эта зенковка отлично работает. Когда стопорная манжета упирается в поверхность, вращение стопора прекращается без каких-либо следов. Результат будет таким же, даже если вы используете ручную дрель и сверляете под углом.

Рекомендации

Самое важное: не покупайте в хозяйственных магазинах недорогие биты, у которых есть ступенчатая сплошная манжета для отверстия с зазором (см. Фото выше).Они склонны к поломке, и их очень сложно использовать в работе.

В конце концов, мы рекомендуем зенковку с конической пилотной коронкой. Зенковка может иметь два или четыре фрезы — выберите ту, которая соответствует вашим предпочтениям, для увеличения срока службы кромки (четыре фрезы) или быстрой работы (две фрезы).

Мы не большие поклонники глубинных остановок. Мы не используем их, потому что не зарабатываем себе на жизнь зенковкой шурупов. Вместо этого мы сосредоточены на том, чтобы получить крепкие суставы, не работая слишком много. Мы не беспокоимся о чистоте отверстий, потому что наши зенковки обычно не видны; а если нет, скорее всего, они подключены. WM

Рекомендации по продукту

Вот некоторые расходные материалы и инструменты, которые нам необходимы в повседневной работе в магазине. Мы можем получать комиссию с продаж по нашим ссылкам; однако мы тщательно отбирали эти продукты на предмет их полезности и качества.

Wera Tools 104650 Набор бит для зенковки с 3 зубьями

Набор бит и битов для зенковки Wera 846/8 Kraftform, 8 предметовНабор битов для зенковки Wera из 8 предметов включает отвертку для фиксации бит Kraftform, универсальный держатель бит Rapidaptor и биты с зенковкой с шестигранной головкой 1/4 дюйма, разработанные Bit-Safe с магнитной быстросъемной битой Держатель разработан как комплексный набор бит и держателей для ручного или электрического использования.Держатель бит Rapidaptor с быстроразъемным патроном позволяет одной рукой быстро менять вставные и силовые биты. Магнитный держатель бит разработан для облегчения завинчивания винта. Все ручные инструменты Wera оснащены эргономичной ручкой Kraftform с твердыми и мягкими зонами, которая соответствует форме руки, обеспечивая максимальный комфорт и передачу крутящего момента на высокой скорости. Инструменты отсортированы по типу дисков и размеру, их легко найти и вернуть в нужное положение, что упрощает идентификацию отсутствующих продуктов. Лазерная маркировка на бите позволяет легко идентифицировать наконечник привода.Набор бит с зенковкой 846/8 включает в себя битовую отвертку Kraftform, универсальный держатель бит Rapidaptor с быстроразъемным патроном и 7 бит зенковки — 6,3×31, 8,3×31, 10,4×34, 12,4×35, 16,5×40, 20,5×41. В комплекте прочный пластиковый футляр для переноски и хранения.

Включает в себя битовую отвертку Kraftform, держатель бит Rapidaptor Unversal с быстросъемным патроном и биты с шестигранной головкой 6-1 / 4 дюйма в прочном пластиковом ящике для хранения

Rapidaptor с быстросъемным патроном позволяет быстро заменять биты одной рукой вставные и силовые биты

Многокомпонентная ручка Kraftform соответствует форме руки для максимального комфорта и высокой скорости передачи крутящего момента

Лазерная маркировка на бите позволяет легко идентифицировать наконечник привода

Включает битовую отвертку Kraftform, универсальную биту Rapidaptor держатель с быстроразъемным патроном и шестигранными битами с шестигранной головкой 6 — 1/4 дюйма в прочном пластиковом ящике для хранения

Номер детали производителя: 05104650001

На все профессиональные ручные инструменты Wera распространяется пожизненная гарантия от поломки из-за дефектов материалов или изготовления в течение нормального срока службы продукта.Эта политика не распространяется на продукты, в которые были внесены какие-либо изменения, а также на продукты, которые подвергались злоупотреблениям, неправильному использованию, небрежности или ненадлежащему хранению. Биты, битодержатели и L-образные ключи также не подпадают под действие данной гарантии, поскольку они считаются расходными материалами. Wera Tools оставляет за собой право проверять претензии по гарантии до того, как будет произведена замена. Затраты на обратную транспортировку не включены, однако Wera бесплатно отправит инструменты для замены. Любые претензии по причинам, отличным от указанных здесь, должны быть одобрены Wera Tools Inc., или его уполномоченных представителей.Верните инструменты для гарантийной замены непосредственно в KC Tool. Все возвраты подлежат проверке перед заменой.

Биты: Сделано в Китае

Выбор правильной зенковки для следующей работы — Блог о ресурсах Tanner

Для чего используются зенковки?

Зенковка — это режущий инструмент, который вырезает коническое отверстие в основном материале и может использоваться для множества различных применений.Основное применение зенковки — вырезание отверстия, чтобы головка винта или болта с потайной головкой при закреплении в отверстии располагалась ниже или на одном уровне с поверхностью основного материала. Они также используются после сверления и нарезания резьбы для удаления любых оставшихся заусенцев.

Почему выбирают зенковки Champion?

Champion Cutting Tool производит широкий спектр зенковок из быстрорежущей стали, предназначенных для различных применений, каждое из которых имеет свои преимущества в определенных ситуациях.Зенковки Champion обеспечат пользователям бесперебойную работу и плавное и быстрое удаление стружки. Зенковки можно использовать в ручных дрелях, сверлильных станках, фрезерных станках и токарных станках. Зенковки Champion широко используются в стекольной, оконной и дверной промышленности. Они режут металл, пластик и дерево.

* Рекомендуется использовать BruteLube для повышения производительности и продления срока службы зенковок Champion *

Самые популярные стили зенковки

Зенковка с нулевой канавкой

Зенковка с нулевой канавкой

Зенковка с нулевой канавкой — это зенковка с поперечным отверстием, режущие инструменты конической формы имеют режущую кромку с отверстием, проходящим через боковую часть конуса.Режущая кромка образуется из точки пересечения отверстия и конуса. Обычно называется зенковкой в стиле Weldon. Зенковки с нулевой канавкой лучше всего подходят для более мягких материалов, включая алюминий, дерево и пластик, для зенковки и удаления заусенцев. Предлагаются в 2 стилях:

- Пилотируемый: Пилотные зенковки рекомендуются для винтов диаметром от 1/4 ″ — 1/2 ″

- Беспилотный: Беспилотные зенковки рекомендуются для болтов размером от 0,073 ″ — 1-15 / 32 ″ и размеров винтов № 4 — № 10 диаметром

Зенковка с одинарной канавкой

Зенковка с одной канавкой

Зенковки с одной канавкой предназначены для использования, когда отверстие слишком маленькое для многозубых зенковок или когда зенковки с несколькими зубьями дребезжат.Широко применяется для машинных и переносных работ на высоких скоростях.

Зенковки с тремя и четырьмя зубьями

Подобно зенковкам с одной канавкой, зенковки с несколькими зубьями предназначены для работы без вибрации и в основном используются в портативных устройствах.

Комбинированное сверло и зенкер

Зенковка с несколькими зубьями

Комбинированное сверло и зенковкипредназначены для создания точных конических отверстий в компонентах, требующих обработки между центрами.

Как правильно выбрать размер зенковки Диаметр

Вам нужно выбрать зенковку, размер которой больше, чем размер отверстия для болта. Диаметр зенковки = 1,5 x диаметр отверстия под болт.

Пример: Болт 1/4 ″ -20 — умножьте диаметр (0,250) на 1,5 = 0,375. Вам может понадобиться зенковка 3/8 дюйма.

Как рассчитать скорость вращения зенковки

Зенкование обычно выполняется при 1/3 скорости сверления об / мин. Сначала вам нужно рассчитать скорость, используя формулу ниже, затем вам нужно разделить эту скорость на 3, чтобы получить скорость зенковки.

Формула: SFM (поверхность футов в минуту) x 3,82 / Диаметр фрезы (десятичный эквивалент) / 3

| Материал | Поверхностных футов в минуту (SFM) | Примеры расчетов для скорости зенковки 1/4 дюйма (об / мин) |

| Алюминий | 200–250 | (225 (SFM) x 3,82 / 0,2500) / 3 = 1146 об / мин |

| Низкоуглеродистая сталь | 100–110 | (115 (SFM) x 3.82 / .2500) / 3 = 586 об / мин |

| Нержавеющая сталь | 30–100 | (65 (SFM) x 3,82 / 0,2500) / 3 = 381 об / мин |

|

Результат применения зенкера – цилиндрическое отверстие. Конические отверстия и углубления получаются зенковкой.

Результат применения зенкера – цилиндрическое отверстие. Конические отверстия и углубления получаются зенковкой.