Ремонт гибкого пленочного шлейфа к жк дисплею приборной панели. — DRIVE2

Обратился ко мне товарищ с просьбой помочь заменить шлейф гибкий на жк дисплее приборки. От старости шлейф рассохся и отклеился. Многие пытаются восстановить его путем прогрева. Это временное решение и через 1-2 месяца жк опять частично тухнет. Решение проблемы одно — замена шлефа. Можно купить готовый ремкомплект, но не всегда можно найти нужный, и хорошего качества.

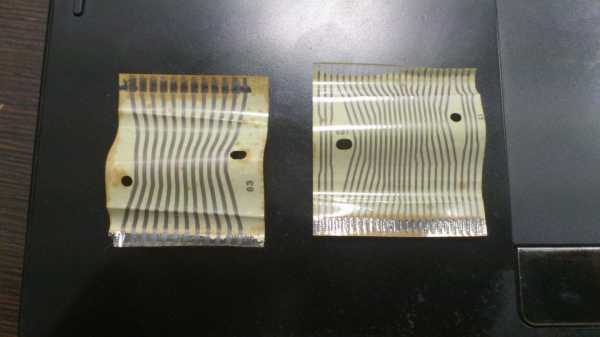

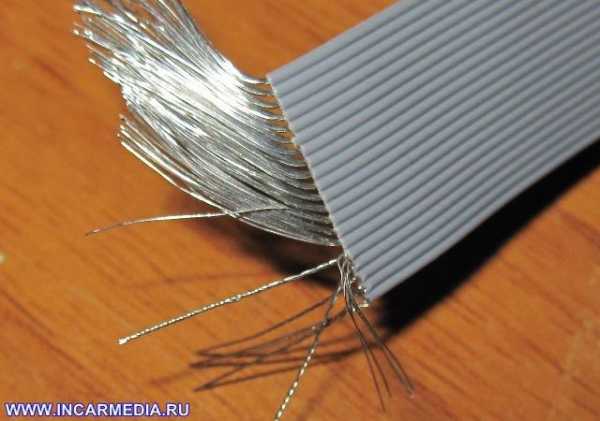

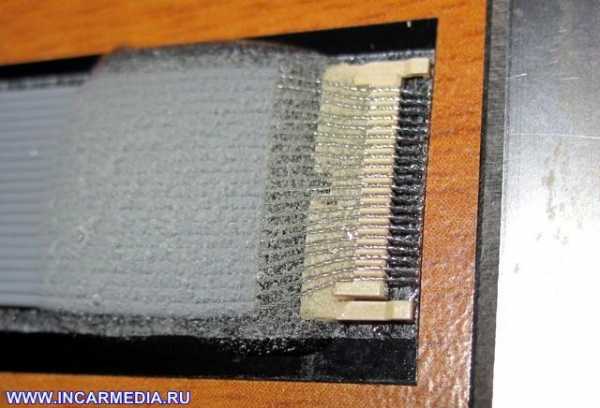

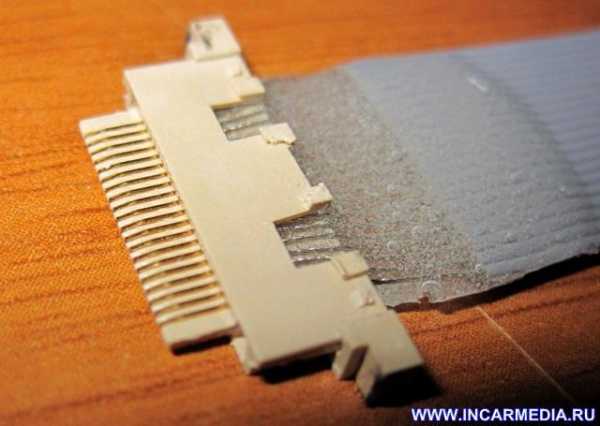

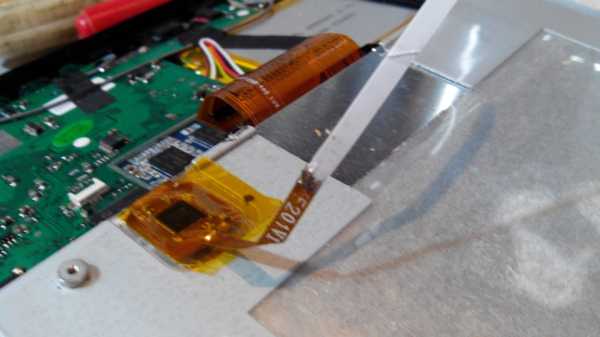

Оригинальные шлейфы с отсохшими контактными площадками

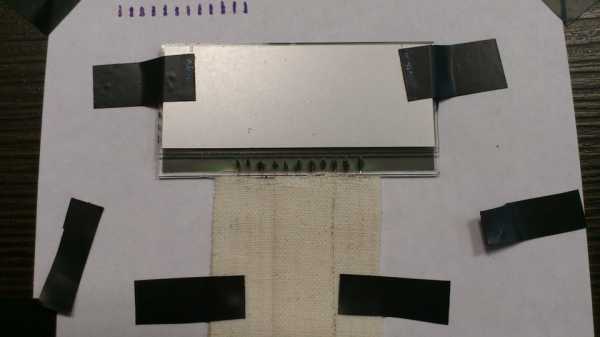

Собственно товарищем был куплен ремкомплект. Контактные дорожки на нем совпадали, а вот сам рисунок дорожек был в зеркальном отражении. Но это мелочи. Начал их клеить. Клеится они просто, путем прогрева и прижимания. Но их качество оказалось ужасным и шлейфы подпалились от нагретого стекла…

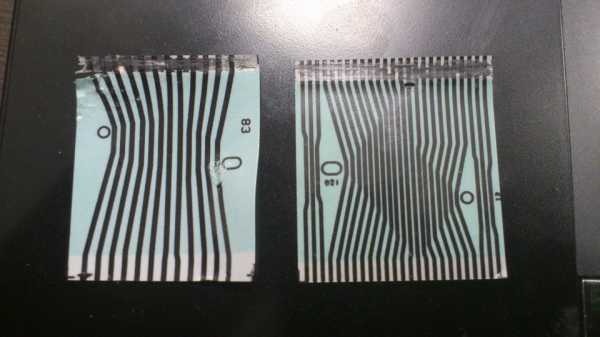

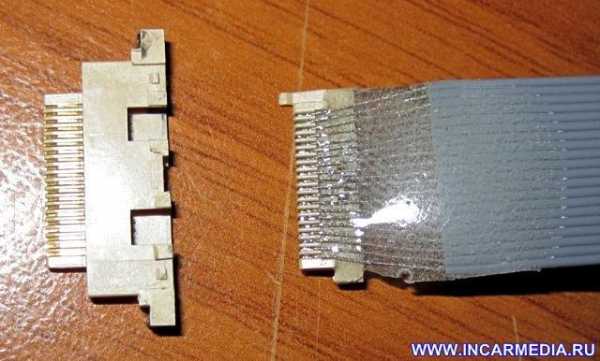

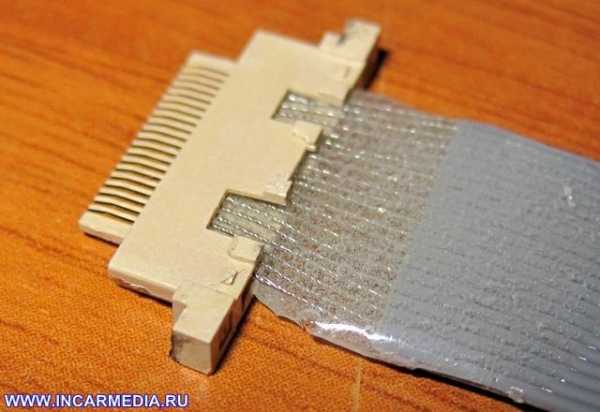

Ремкомплект после монтажа…

Ремкомплект испорчен, нужно делать новый. Почитав инет на предмет восстановления шлейфов, пришла идея сделать новый шлейф из медицинского пластыря и проволоки.

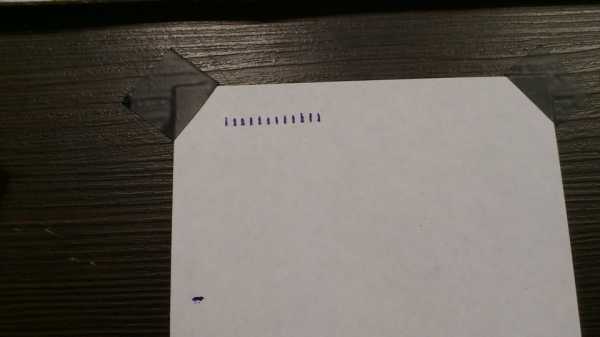

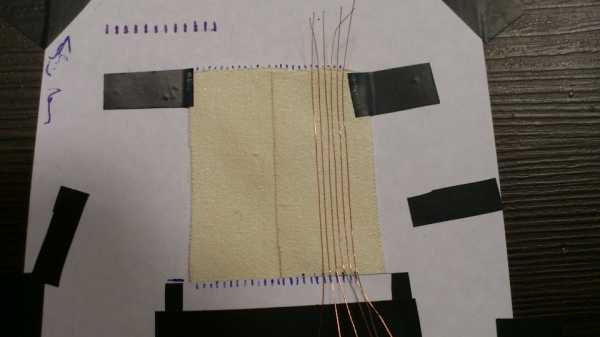

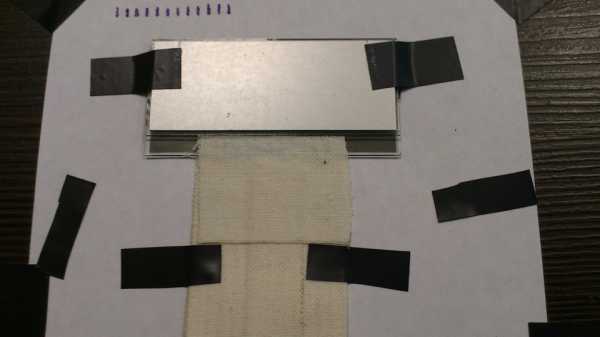

На листе бумаги отмечаем шаг контактов, потом закрепляем пластырь клеем вверх на листе.

Размечен шаг дорожек

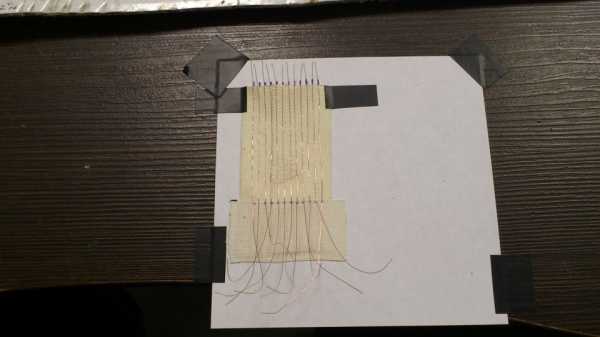

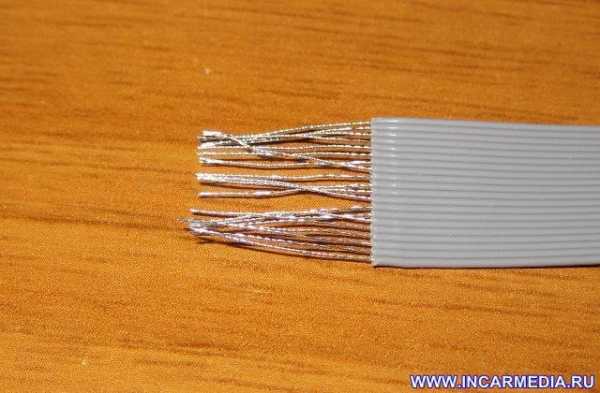

Пластырь лучше подобрать по ширине шлейфа, но можно просто внахлест узкие склеить. Далее берем многожильный провод и распускаем его. Нарезаем кусочки с запасом и наклеиваем на пластырь параллельно друг другу с заданным шагом.

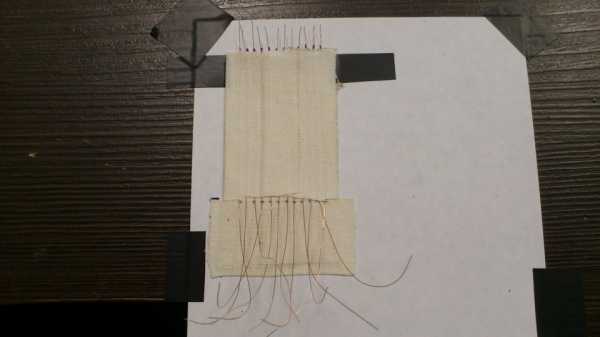

После того как все проводники наклеены, сверху клеем пластырь. Получаем гибкий шлейф.

Готовый шлейф

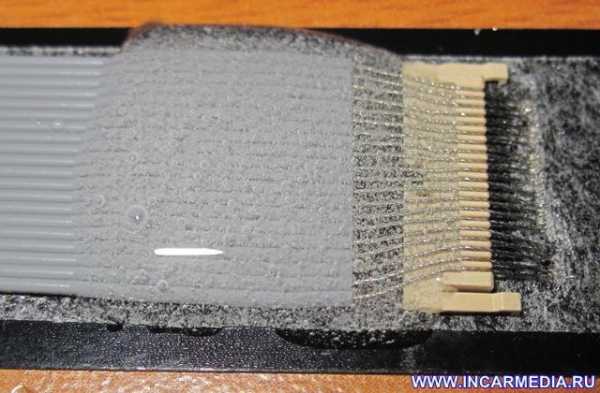

Далее берем жк дисплей, закрепляем его и совместив контакты крепим шлейф. При помощи токопроводящего клея, приклеиваем контакты к стеклу. Клей нужно наносить ооочень мало, он растечется.

Приклеенный шлейф

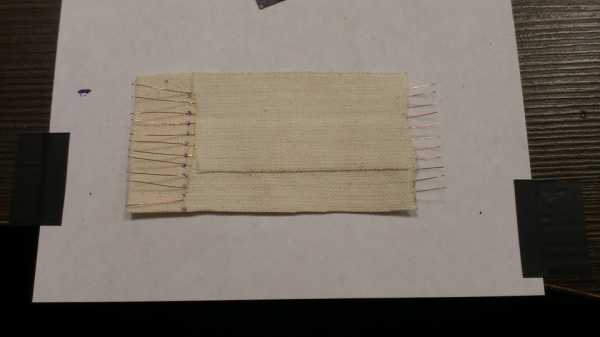

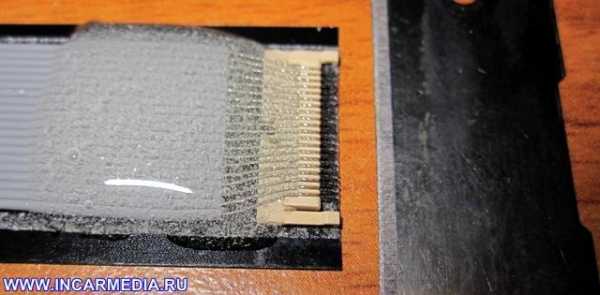

Затем заклеиваем сверху куском пластыря, тем самым дополнительно фиксируем.

Переворачиваем конструкцию и куском пластыря дополнительно фиксируем с обратной стороны.

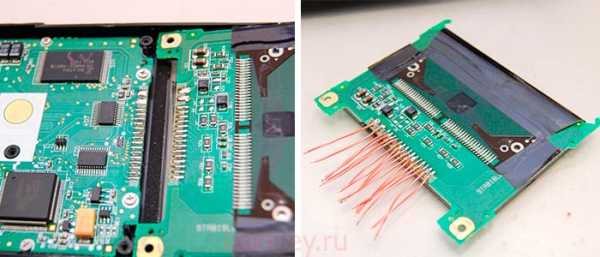

Все. Шлейф подключен к жк дисплею и готов к дальнейшему монтажу. В моем случае вся эта конструкция припаивалась к плате прборки.

P.S. Тут более «тонкая» работа)

www.drive2.ru

Удлиняем кабель матрицы Asus eee PC 701

Удлиняем кабель матрицы Asus eee PC 701.

Для установки нетбука в автомобиль в качестве CarPC был выбран Asus eee PC 700 в виду его дешевизны и доступности в магазинах. Единственной серьезной проблемой было вынести матрицу на расстояние метра от материнской платы. Для этого требовалось удлинить шлейф, соединяющий матрицу и материнскую плату ноутбука. Принятым решением было удлиннить 20 проводов, соединяющих разъемы. Для этого была снята оплетка с кабеля и припаяны удлиняющие провода. При проверке кабеля прозвонкой выяснилось, что все контакты замкнуты накоротко.

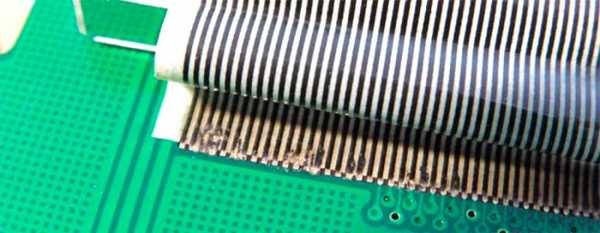

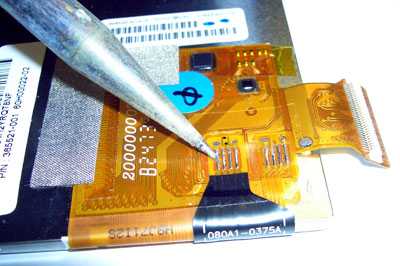

При более детальном рассмотрении проблемы были изучены разъемы шлейфа матрицы Asus eee PC 701.

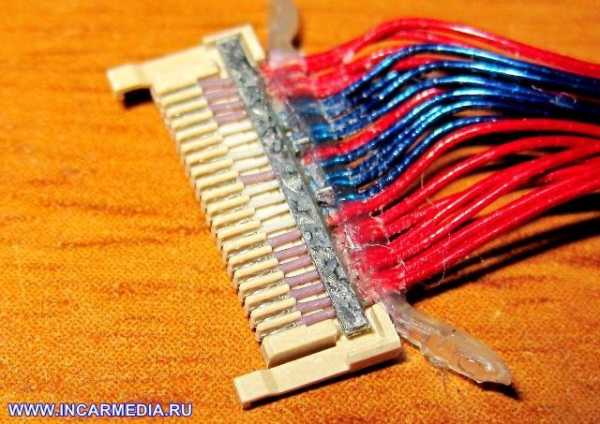

Оказалось, что используемые разъемы фирмы I-PEXV — разборные. Разборка разъемов шлейфа матрицы показала, что используются коаксиальные провода для передачи сигнала, имеющие снаружи оплетку, соединенную с общей шиной.

Провода обжимаются спец инструментом на вставке, заливаются компаундом и вставляются в главный разъем.

На фото видно сигнальный провод коаксиального кабеля толщиной с человеческий волос, даже припаяв к проводу для удлиннения, место пайки может запросто порваться, этот вариант нам не подходит.

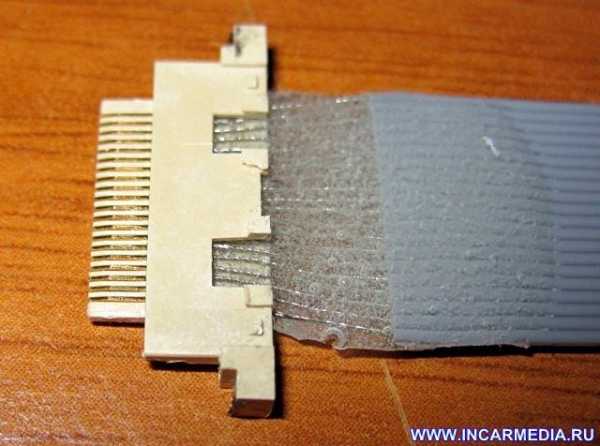

На фото подготовленные обжатые коаксиальные провода из разобранного разъема шлейфа матрицы.

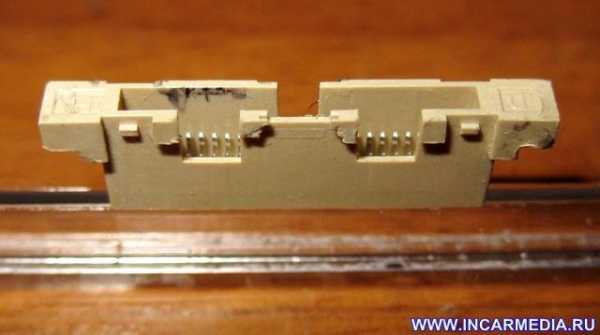

Пластиковая вставка с пазами для проводов с шагом 0,5 мм вид сверху.

Пластиковая вставка с пазами для проводов с шагом 0,5 мм вид снизу.

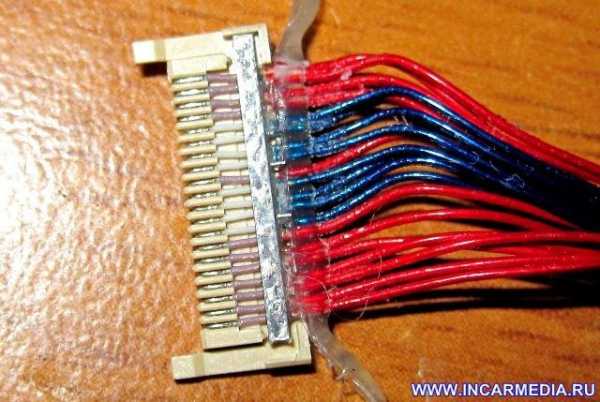

Так же было принято решение использовать для удлиннения готовый шлейф длинной 1 метр. Был закуплен шлейф многожильных проводов с шагом около 0,7 мм. Для того, чтобы проводники уложились в пазы на пластиковой вставке, потребовалось в каждом из 20-ти многожильных проводов, состоящих из 7 жил, удалить 4 жилы, оставив 3 жилы, скрутить их.

Подготовленный шлейф для укладки в пазы.

Разобранный разъем и подготовленный шлейф для удлиннения сигнального провода матрицы.

Придумана технология позволяющая закрепить и спозиционировать провода во время укладки в желоба пластиковой вствки разъема. На стол наклеена изолента, полоска длинной около 15 см, справа, сверху нее 2-х сторонний скотч толщиной 0,5 мм.

Снимаем защитную пленку с 2-х стороннего скотча.

Укладываем на 2-х сторонний скотч подготовленный шлейф и пластиковую вставку на расстоянии около 6-7мм от изоляции проводов шлейфа.

Позиционируем в желобке, натягиваем и закрепляем на скотче каждый проводок 20-ти пинового шлейфа.

Готовим 2-х компонентный быстрозастывающий эпоксидный клей для фиксации проводков в разъеме и на шлейфе.

Аккуратно заливаем шлейф примерно на 10 мм и часть разъема клеем толщиной не более 2 мм. Заливаем клей так, чтобы он не попал в желобки в которые уложены проводники, в противном случае на главном разъеме не будет контакта.

Залитый клеем шлейф и разъем — вид сбоку.

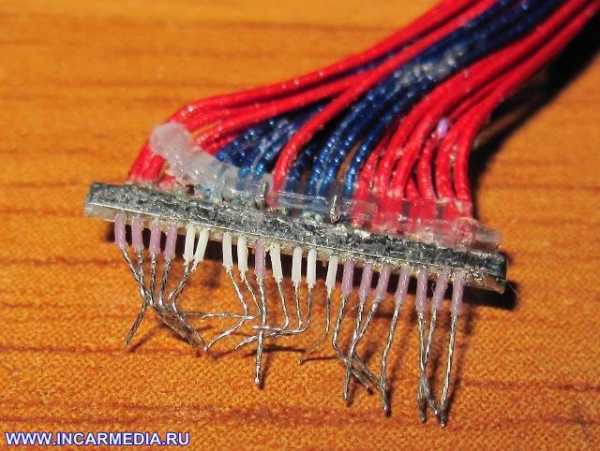

После застывания эпоксидного клея берем острый резак и отрезаем лишние выступающие проводки, оставляем их торчать на размер по пластиковую защелку.

Отрезанны лишние провода на разъеме.

Далее слева отклеиваем от стола изоленту и потянув за ее конец влево аккуратно отклеиваем ее вместе со шлейфои от стола. Тянуть изоленту необходимо влево, как бы из под шлейфа. Потянув изоленту вверх мы можем сломать залитый эпоксидным клеем разъем. Далее слегка прогрев изоленту аккуратно отклеиваем ее вместе с 2-х сторонним скотчем от шлейфа и разъема. Загибаем торчащие проводники в желоба пластиковой вставки. Под лупой проверяем отсутствие замыканий и убеждаемся, что каждая скрутка из 3-х жил лежит в своем желобке.

Далее нам потребуется вставить вставку в разъем.

Для этого фиксируем разъем между 2-х соединенных вместе пластиковых брусков. Если разъем не зафиксировать таким образом — вставляя вставку можно выдавить контактные площадки разъема.

На фото видны контактные штыри, они будут касаться проводников на вставке обеспечивая электрический контакт.

Вставляем вставку в разъем. Вставка должна уйти на уровень с разъемом.

Таким же образом собираем 2-ой разъем, прозваниваем контакты, и убедившись что все 20 контактов прозваниваются, заливаем эпоксидным клеем часть разъема, вставки и шлейфа для еще большей фиксации. Толщина слоя клея недолжна превышать 1-2 мм, иначе потом не вставить разъем в разъем на материнской плате.

Вставка вставлена в разъем, контакт обеспечен.

Готовые разъемы с метровым шлейфом для матрицы Asus eee PC 701.

После изготовления удлинителя шлейфа для матрицы нетбука он был проверен, подключением к плате и к контроллеру матрицы, качество картинки не ухудшилось. Шлейф с многожильными проводниками достаточно гибкий и качественный.

www.incarmedia.ru

Как приклеить шлейф — ответы на вопросы

Современные внутренние интерфейсы соединения отдельных узлов внутри цифровой техники уже практически невозможно представить без шлейфов.

Эти многожильные соединения берут на себя роль подвижного сочленения электрических плат, отдельных моделей и других узлов схемы.

К наиболее распространенным типам подключения шлейфов можно отнести:

- Пайка (один из самых надежных способов, но он требует определенного технологического процесса и оборудования, перегрев элементов схемы при пайке может вывести их из строя).

- Различные механические сочленения (зажимы, вставки и т.п., выполнить такое соединение очень просто, не требуется дополнительного оборудования или навыков, к недостаткам можно отнести низкую надежность – шлейф может не до конца прижаться, контакты со временем окисляются и т.п.).

- Наклейка на проводящий ток клей/клейкую ленту (на этом способе подключения шлейфов и остановимся подробнее).

Какие есть виды токопроводящего клея для шлейфа

Изначально адгезионные технологии применялись для монтажа чипа на подложку при помощи специальной токопроводящей пасты. В этом случае не требовалась пайка (то есть нагрев), паста застывала, обеспечивая необходимый теплоотвод и проведение электричества.

Позже технологию взяли на вооружение для подключения различного рода дисплеев и других узлов цифровой техники.

Токопроводящие клея обеспечивали надежное и быстрое сцепление при минимальных габаритах (так как нет нужды в специальных разъемах).

Современные токопроводящие клеи могут быть:

- Изотропные. Отличаются тем, что внутри токопроводящего материала нет никаких ограничений на направление распространения тока, среда однородная. Это могут быть ICA (изотропные клеи) или ICP (изотропные пасты).

- Анизотропные. Внутри токопроводящего материала ток распространяется только в определенном направлении. В эту группу можно отнести ACA (анизотропные токопроводящие клеи) и ACF (анизотропные токопроводящие пленки).

Последние получили наибольшее распространение в бытовой технике. Так, при помощи ACF можно приклеить шлейф к матрице ЖК телевизора. Ток будет проходить между соединяемыми контактами строго перпендикулярно их поверхности внутри анизотропного скотча.

Использование любых клеящих смесей связано с определенными ограничениями. Различные ACF-пленки (скотчи) рассчитаны на соединение определенных видов материалов, требуют соблюдения температурных и влажностных режимов, отсутствия пыли и других мелких частиц, препятствующих адгезии, а также определенных условий прижатия склеиваемых поверхностей (минимальное усилие, нагрев и т.п.).

Немаловажным показателем использования ACF является минимальный требуемый зазор между контактами (у каждого типа пленки он свой).

ВИДЕО ОПИСАНИЕ

Чем и как приклеить шлейф к плате

Большинство современных плат для цифровой техники использует механический способ подключения шлейфов, однако, в отдельных случаях могут использоваться анизотропные токопроводящие пленки (скотч) или клеи.

Чтобы приклеить гибкий шлейф к плате в случае с ACF необходимо:

- Очистить остатки предыдущего соединения/скотча с помощью изопропилового спирта.

- Взять анизотропную клеящую пленку (подойдет, например, 3M Z-Axis 9703, перед применением обязательно следует убедиться, что расстояние между контактами не превышает 0,4 мм, так как при меньшем размере можно получить короткое замыкание).

- Снять первый защитный слой и наклеить пленку на плату.

- Снять второй защитный слой с ACF-пленки.

- Правильно сопоставить контакты шлейфа и контакты на плате, приложить шлейф и равномерно придавить к поверхности платы с достаточным усилием.

При проведении работ обязательно следует учесть, что в воздухе не должно быть пыли и мелких частиц (если наклейка производится в бытовых условиях, работу можно проводить в ванной комнате).

Температура в помещении должна быть в диапазоне от +20°C до 38°C (но никак не ниже +10°C).

Как приклеить шлейф к дисплею — описание метода

Технология монтажа шлейфов с помощью токопроводящей клейкой ленты идентична процессу соединения шлейфа и платы.

Отличия могут быть лишь в поддерживаемых материалах (например, скотч Axis 9703 не рекомендуется для монтажа на стеклянные поверхности, подойдут только пленки 5352R и 5552R от того же производителя) и минимальном рекомендуемом зазоре между контактами (так, пленка 3M Z-Axis 5552R может применяться при расстоянии между контактами менее 100 микрон).

Некоторые токопроводящие пленки или клеи могут требовать нагрева или большого усилия, прилагаемого к склеиваемым поверхностям при монтаже.

Перед покупкой в обязательном порядке следует ознакомиться со спецификацией пленки/клея. Уточнить порядок применения.

Восстановление порванных шлейфов токопроводящим скотчем

Часто случается, что в процессе разборки дисплеев или другой сложной техники при отклеивании шлейфа прикладывается чрезмерное усилие, и он рвется.

Приобретение такого простого с виду элемента может стать практически невыполнимой задачей, так как аналогичных проводников в продаже не найти, как и доноров (сломанной техники, с которой можно снять запчасти).

В этом случае ACF пленка или клей спасет ситуацию, вне зависимости от типа шлейфа.

Процедура так же проста, как и в случае с подключением шлейфа к плате или монитору.

- Поврежденный участок шлейфа вырезается. Для этого проводник полностью перерезается под прямым углом в двух местах по краям от порыва (поврежденного участка).

- При необходимости на стыкуемом участке токоведущие части оголяются (если в середине шлейфа проводники заизолированы) и обрабатываются спиртом.

- Снимается первый слой защитной пленки с ACF, и скотч наносится на конец одного из обрезков шлейфа.

- Снимается второй защитный слой и прикладывается второй обрезок шлейфа.

- В зависимости от требований технологии монтажа пленки может потребоваться нагрев или достаточное усилие сжатия места соединения (здесь важно учесть, что некоторым типам шлейфов нагрев противопоказан, значит, соединяющую пленку следует выбирать с монтажом без нагрева).

ВИДЕО ИНСТРУКЦИЯ

Недостаток такого метода восстановления шлейфа – уменьшение его длины.

Вконтакте

Google+

kakkley.ru

Ремонт шлейфа тачскрина планшета от магнитолы — Skoda Octavia, 1.8 л., 2010 года на DRIVE2

Речь пойдет не совсем о ремонте машине, но о ремонте гаджета из нее )))

Вот об этом планшете от магнитолы и пойдет речь.

Ну я тот тип людей который любит с гаджетами ходить везде и всюду, и в один прекрасный день получилось так, что я уранил планшет в ванну с водой причем во включенном состоянии…

Вытащив из воды картина была не приятная: экран поплыл и было видно как туда попадет вода и он медленно белеет… но так как был опыт с подобными случаями, только другими обстоятельствами и гораздо серьезней — статус мертв еще не был присвоен ))))

И так приступил к разборке и сушке. При разборке случайно вытаскивая штекер тачскрина (сенсора) из разъема, рвется сам по середине шлейф… но это было выяснено чуть позже, уже после сушки и сборке обратно… При включении все заработало экран горит, звук есть а вот сенсор перестал работать… Разбираем заново и ищем причину — нашел не сразу, но при детальном осмотре шлейфа, были найдены микро разрывы по середине шлейфа…

Ну думаю все приплыл… свозил в пару мест ремонта электроники — везде получил отказ со словами «Заказывайте новый шлейф с экраном так как он идет уже вместе в сборе… расстроился и на какое-то время забил… ездил так… просто со светящимся экраном но без сенсора…

Но как мои знакомые знают что дурная голова рукам покоя не дает… решил все таки заняться ремонтом сам… так как шлейфу уже терять было не чего, он и так под замену, а мне как тому которому 14 февраля заняться не чем, жена на работе — почему бы и нет? ))))

И так, разрезал шлейф и принялся его осматривать… При осмотре выявлено шлейф 5 мм с 6 пластинками-проводниками и очень плотно расположенные друг к другу. Попытался оголить контакты паяльником но нанесенный сверху лак не поддался на температуру. Пришлось это делать канцелярским ножом механически… Скажу сразу далось это не сразу! Всвязи с этим, шлейф укоротился раза 3 по 3 мм в длину, так как, сдирая лак механически, легко сдираются и полоски контакты. Когда оголил контактики было принято решение припаивать тоненькие медные волоски из старых огрызков проводов. Но результат не увенчался успехом. К одной стороне шлейфа кое как припаял (ну очень уж ювелирная работа), а вот ко второй не получалось. То перегреешь, то спаяешь вместе — ведь все контакты на расстоянии очень маленьком.

наглядность кусочка отрезанного шлейфа — как все мелко

В итоге на час на это забил и был в расстройстве от неудачи… Через час на ум пришло решение найти многожильный проводок или такой же шлефик от старых телефонов например. Что и было сделано найден был от старого ноутбука подобный шлейф только без лака но даже с таким же разъемом. Отрезал, зачисти контактики все тем же ножом и приступил к ювелирно спайке контактов. Чтобы спаять, пришлось оба конца приклеить к столу и паять волосок за волоском. Это тоже получилось не сразу на это ушло коло 3 часов… так как после каждой спайки приходилось подключать к планшету и проверять… Все очень мелко, близко друг к другу, то вообще оторвешь пока собираешь потому что спайка практически на месте изгиба… Но в итоге все получилось… Тачскрин (сенсор) заработал, и теперь все вернулось в прежнее рабочее положение…

вот так получилось спаять два шлейфа

Собрал все пошел ставить машину в гараж… Паял обычным китайским 40 ватным паяльником но с тонким жалом…

Вот такой вот )))

Наконец-то я смог настроить эквалайзер, а то ни басы, ни высоки частоты не играли нормально после прошлых отключений аккумулятора… А так, как тачскрин не работал -зайти в меню настройки с помощью пульта было не возможно, ездил так и плевался каждый раз… Так вот, как я все настроил, все еще раз проверил — появилось улыбка и счастья полные штаны, как будто снова купил новую магнитолу ))))

На своем месте и в рабочем состоянии )))))

Ну вот так все закончилось… будьте аккуратны со своими электро приборами. И ни кому не совету повторять мой опыт… потому что я сегодня заи…ся это делать! ))))) больше к воде с гаджетами не подхожу ))))

Всем мир, рад что заглядываете и всех с Днем всех влюбленных ))))

www.drive2.ru

Замена разъема подключения тачскрина

Сейчас много видео о ремонте электроники и планшетов, но, как говорится, информации много не бывает. Расскажу о своем опыте замены разъема тачскрина на планшете Assistant. Предыстория такова. Хозяин планшета попытался сам произвести ремонт, в итоге банальная проблема — выломан фиксатор. В таких случаях чаще всего для фиксации шлейфа в разъеме используют тонкую пленку, которой уплотняют место соединения. Но в моем случае это не помогло. Сам разъем 30-ти контактный, с шагом выводов 0.5 мм, поэтому паять придется очень тонким жалом.

Включаю фен и выпаиваю дефектный разъем. Он от нагрева повредиться, именно поэтому впаивать такие разъемы феном нельзя. После выпайки разъема, проходимся по его контактам каплей свинцово содержащего припоя для того чтобы снизить температуру плавления припоя (это достигается за счет смешивания припоев).

Включаю фен и выпаиваю дефектный разъем. Он от нагрева повредиться, именно поэтому впаивать такие разъемы феном нельзя. После выпайки разъема, проходимся по его контактам каплей свинцово содержащего припоя для того чтобы снизить температуру плавления припоя (это достигается за счет смешивания припоев).

Теперь отмываем место разъема с помощью спирта, и наносим флюс. Позиционируем новый разъем и припаиваем его фиксирующие контакты, который находятся по бокам (жало паяльника пока не меняем). После этого выключаем паяльник, меняем жало на тонкое и пропаиваем все 30 контактов разъема. Контролировать качество пайки удобно через микроскоп. После проверяем качество пайки тонкой иголкой (пошатывая их).

Мне полностью запаять удалось с 4 или 5-го раза. Постоянно находились «живые» контакты. После пайки протираем место пайки спиртом и проверяем подключив тачскрин.

Мне полностью запаять удалось с 4 или 5-го раза. Постоянно находились «живые» контакты. После пайки протираем место пайки спиртом и проверяем подключив тачскрин.

elschemo.ru

Замена тачскрина (сенсорного стекла) своими руками

Самой распространенной поломкой современных телефонов можно назвать повреждение сенсорного экрана. Также его называют «сенсором», «тачскрином» или просто «тачем». Многие сталкивались с этой проблемой, и каждый задавался вопросом, можно ли починить его самостоятельно? На самом деле, это проще, чем Вам кажется, нужно только иметь элементарные навыки в работе с паяльником и немного смекалки.

В данной статье мы попробуем обобщить разрозненные сведения, имеющиеся на различных форумах и страницах, описывающие технологию восстановления сенсорных экранов электронных устройств. А также поделимся собственным опытом в этой области. Кроме того, обязательным условием является то, что ваш дисплей должен быть резистивным (благо, на сегодняшний день их абсолютное большинство).

В данной статье мы попробуем обобщить разрозненные сведения, имеющиеся на различных форумах и страницах, описывающие технологию восстановления сенсорных экранов электронных устройств. А также поделимся собственным опытом в этой области. Кроме того, обязательным условием является то, что ваш дисплей должен быть резистивным (благо, на сегодняшний день их абсолютное большинство).

Немного теории

Дисплей состоит из стеклянной панели и соответствующего размера пластиковой мембраны. Оба элемента имеют резистивное покрытие. Принцип действия тачскрина несложный: в месте прикосновения изменяется сопротивление, координаты считываются и передаются в устройство. К мембране подключаются по 2 электрода (+5В и земля), они считывают координаты соответственно осям X и Y. Таким образом, наш экран имеет всего 4 провода.

Личные наблюдения

- На практике оказывается, что размер экрана никак не влияет на его работу, то есть вы можете подключить к устройству сенсорный экран большего или меньшего размера, чем «родной» дисплей. Он будет полностью работоспособным.

- Вывести из строя тачскрин неправильным подключением контактов невозможно! Самое большее, что может случиться — это неправильное позиционирование по координатным осям.

Процесс восстановления тачскрина

- Купить тачскрин для телефона нужного типоразмера в любом магазине, торгующем запчастями к мобильным телефонам.

- Разбираем телефон. Подробное описание разборки любой модели несложно найти в сети, нам нужен конкретно дисплей.

- Открываем зажим шлейфа и вытаскиваем его из корпуса телефона. С тыльной стороны мы видим фольгу, приклеенную к дисплею. Отсоединять ее нужно предельно аккуратно, так как есть вероятность повреждения шлейфа. Под ней мы видим место, где соединены все 4 провода шлейфа. Шлейф нужно отпаять.

- Тонким лезвием или отверткой нужно отсоединить поврежденное стекло от дисплея (оно приклеено так же, как и фольга).

- Теперь берем купленную запчасть и внимательно сравниваем с демонтированной. Нас интересует расположение дорожек. Даже если порядок их будет другим, существует универсальная маркировка. В случае затруднения также рекомендуем обратиться к информации из интернета.

- Припаиваем шлейф и собираем устройство в обратном порядке.

Несколько советов

Выполняя ремонт самостоятельно, нужно избегать попадания пыли внутрь сборки, это будет потом видно. Для продувки можно использовать сжатый осушенный газ (он продается в тех же магазинах для ремонта оргтехники). При работе нужно обязательно использовать перчатки, чтобы не оставить отпечатки пальцев на стекле. Самое главное — внимательно изучите данные на наклейке тачскрина с обратной стороны (продукция разных производителей может быть несовместима и привести к поломке системной платы устройства).

Выполняя ремонт самостоятельно, нужно избегать попадания пыли внутрь сборки, это будет потом видно. Для продувки можно использовать сжатый осушенный газ (он продается в тех же магазинах для ремонта оргтехники). При работе нужно обязательно использовать перчатки, чтобы не оставить отпечатки пальцев на стекле. Самое главное — внимательно изучите данные на наклейке тачскрина с обратной стороны (продукция разных производителей может быть несовместима и привести к поломке системной платы устройства).

Замена тачскрина своими руками видео

Ниже приведены видео инструкции по замене сенсора на популярных смартфонах.

Замена тачскрина своими руками на Iphone 4s

Замена тачскрина своими на Samsung Galaxy s3

Замена тачскрина своими руками на Sony Xperia Z

Комментарии (2)

1comp.spb.ru