Имеют ли право на жизнь фрезерные станки чпу из алю профиля? — Любительские системы ЧПУ

1)реально ли вменяемых цифр по точности достигнуть?

Реально ВСЁ, главный вопрос — сколько денег вы готовы заплатить за достижение этой «точности» 😉

2)стоит смотреть на киты готовые чтобы на их базе что то посерьезней делать или с нуля конструировать?

«КИТ» — не более чем нарезанный на «мартышке» профиль с кучкой уголков/болтов/гаек. Точность реза у таких кит-ов — до одного миллиметра!! Плюс в цена КИТов включена «маржа» продавца(иногда и 100 и 200%).

3) может проще взять какой нить оптимум бф30 и его тюнить?

Ластохвост придётся долго и часто «подтягивать». Да и скорость оного будет не очень вас радовать.

4) сколько обойдется примерно шаговики и все остальное (драйвера и тп) исключая сами конструкции типа алю профиля

От 12-15к за «только электрика» до бесконечности. ибо те самые «конструкции» тоже могут стоить очень приличных денег(особенно если нужна высокая точность).

Ну и самое «интересное» — не забывайте про такую простую вещь как «стандарты изготовления конструкционного профиля». например по толщине для обычного 40х40 профиля допускается «волна» в пределах трёх десяток на длине в пол метра. «винт» для того-же профиля — допустим в пределах 1.5-2мм на длине 1м. «Изгиб» того-же профиля — до 1мм на длине 1м. Говоря простым языком — купив профиль вам придётся как минимум его доводить до ума(ровнять, выкручивать, выводить установочные поверхности). Да, профиль в плане «купил и собрал» проще. Но обычно из профиля собирают такие вещи, где гулянья габаритов «плюс-минус миллиметр» не так важны.

Общем — хотите нормальный станок для работы — чугуний, профильные рельсы и нормальные ШВП с сервами. Бюджет выйдет ДО 10 килозелени(и получите вполне так нормальный фрезер по металлам и неметаллам). Если хотите игрушку «напоиграться» — можно уложится в 200 баксов и получить настоящую игрушку, «выгрызающую» 1 «кубик»(см3) люминия за 3 часа(обычный режим хобби-станка из профиля/фанеры — 0.1мм шаг, 0.1мм глубина, 600/мин подача) 🙂

Правильно говорил Золушок — не важно из чего станок — важны режимы работы, которые данный станок потянет с сохранением приемлемых значений точности и долговечности инструмента(«сжигать» по фрезе на выпиливание одной-двух деталей не очень выгодно 🙂 ).

www.chipmaker.ru

Как собрать самодельный фрезерный станок с ЧПУ + Чертежи и схемы!

Возможно, меня уволят за это!

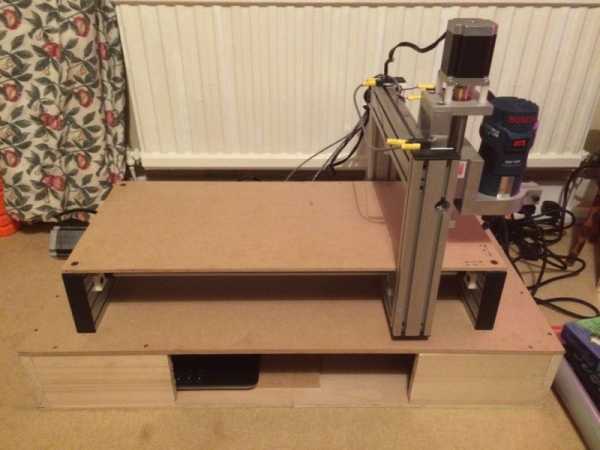

Я давно хотел разместить серию постов по теме самодельных станков с ЧПУ. Но всегда останавливал тот факт, что Станкофф — станкоторговая компания. Дескать, как же так, мы же должны продавать станки, а не учить людей делать их самостоятельно. Но увидев этот проект я решил плюнуть на все условности и поделиться им с вами.

И так, в рамках этой статьи-инструкции я хочу, что бы вы вместе с автором проекта, 21 летним механиком и дизайнером, изготовили свой собственный настольный фрезерный станок с ЧПУ. Повествование будет вестись от первого лица, но знайте, что к большому своему сожалению, я делюсь не своим опытом, а лишь вольно пересказываю автора сего проекта.

В этой статье будет достаточно много чертежей, примечания к ним сделаны на английском языке, но я уверен, что настоящий технарь все поймет без лишних слов. Для удобства восприятия, я разобью повествование на «шаги».

Предисловие от автора

Уже в 12 лет я мечтал построить машину, которая будет способна создавать различные вещи. Машину, которая даст мне возможность изготовить любой предмет домашнего обихода. Спустя два года я наткнулся на словосочетание

В августе 2013 идея построить фрезерный станок с ЧПУ вновь захватила меня. Я только что окончил бакалавриат университета промышленного дизайна, так что я был вполне уверен в своих возможностях. Теперь я четко понимал разницу между мной сегодняшним и мной пятилетней давности. Я научился работать с металлом, освоил техники работы на ручных металлообрабатывающих станках, но самое главное я научился применять инструменты для разработки. Я надеюсь, что эта инструкция вдохновит вас на создание своего станка с ЧПУ!

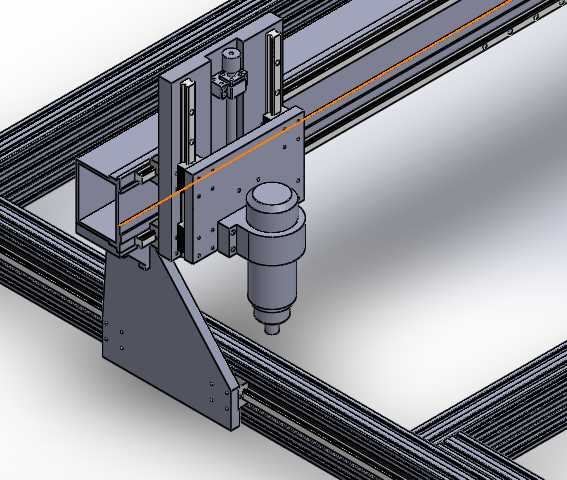

Шаг 1: Дизайн и CAD модель

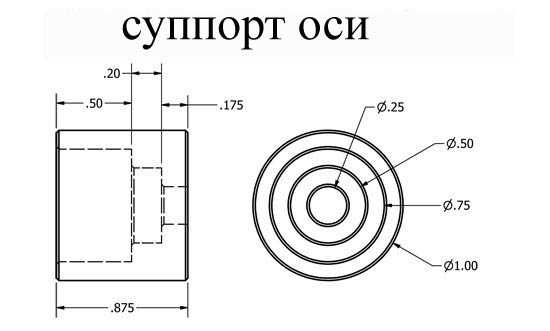

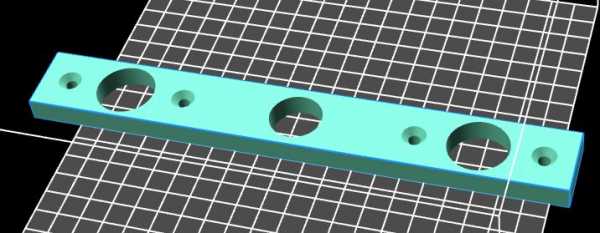

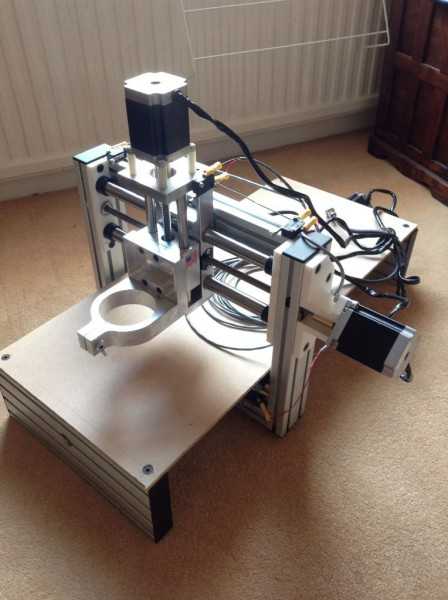

Все начинается с продуманного дизайна. Я сделал несколько эскизов, чтобы лучше прочувствовать размеры и форму будущего станка. После этого я создал CAD модель используя SolidWorks. После того, как я смоделировал все детали и узлы станка, я подготовил технические чертежи. Эти чертежи я использовал для изготовления деталей на ручных металлообрабатывающих станках: токарном и фрезерном.

Признаюсь честно, я люблю хорошие удобные инструменты. Именно поэтому я постарался сделать так, чтобы операции по техническому обслуживанию и регулировке станка осуществлялись как можно проще. Подшипники я поместил в специальные блоки для того, чтобы иметь возможность быстрой замены. Направляющие доступны для обслуживания, поэтому моя машина всегда будет чистой по окончанию работ.

Файлы для скачивания «Шаг 1»

Габаритные размеры

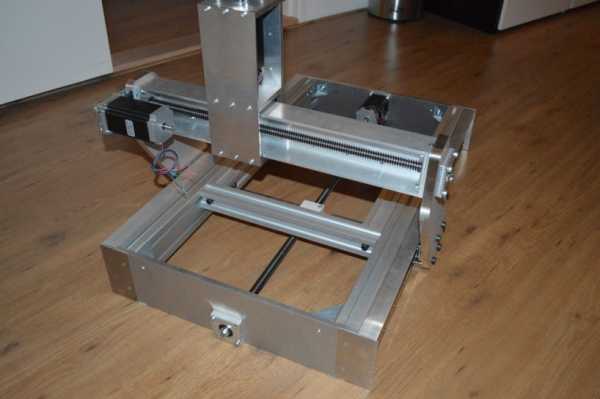

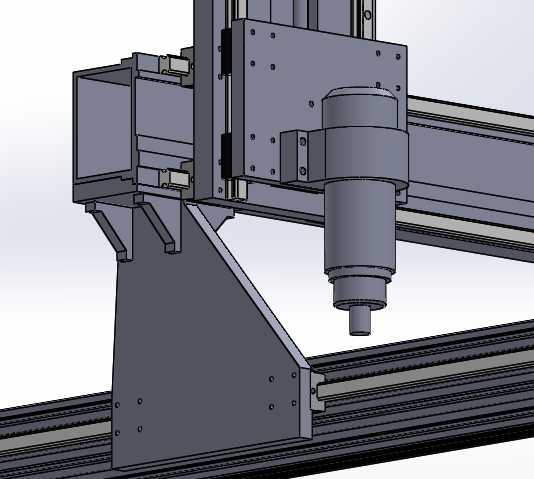

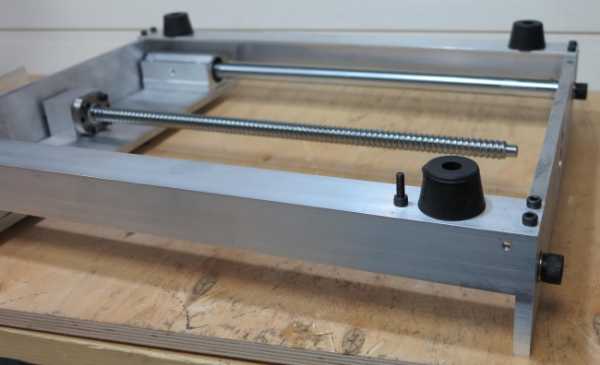

Шаг 2: Станина

Для того, чтобы в дальнейшем избежать попадания пыли на направляющие, я установил защитные уголки из алюминия. Уголок смонтирован с использованием Т-образных гаек, которые установлены в один из пазов профиля.

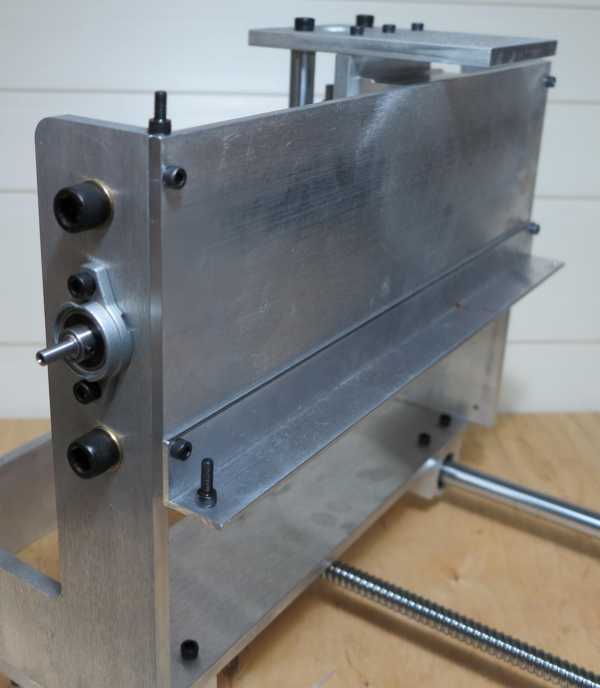

На обоих торцевых пластинах установлены блоки подшипников для установки приводного винта.

Несущая рама в сборе

Уголки для защиты направляющих

Файлы для скачивания «Шаг 2»

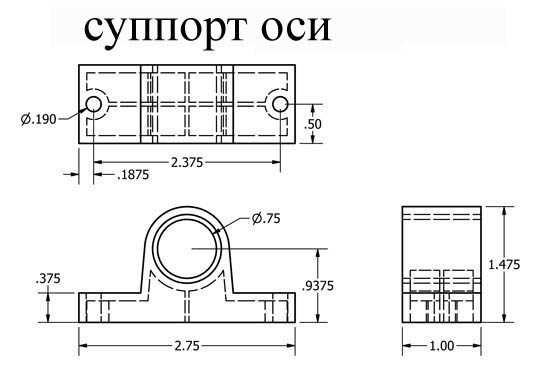

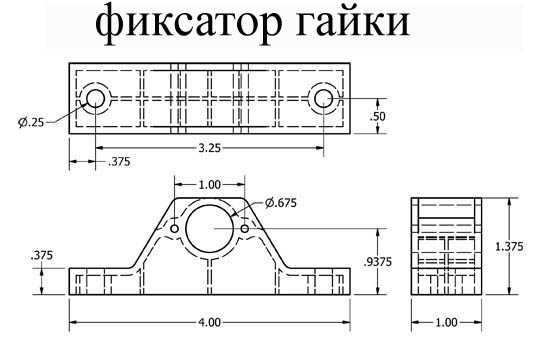

Чертежи основных элементов станины

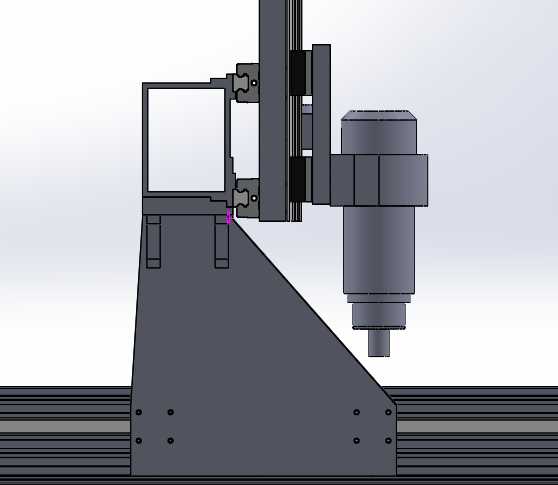

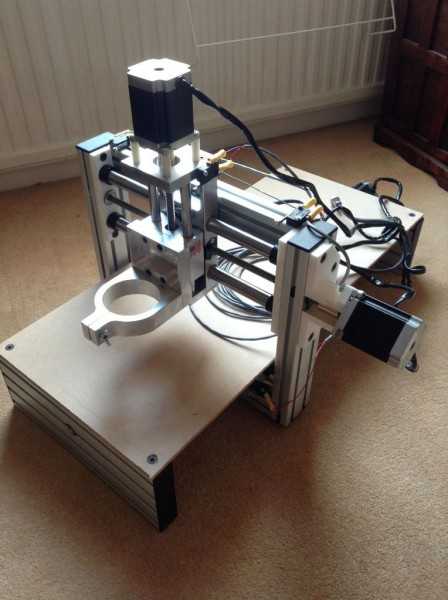

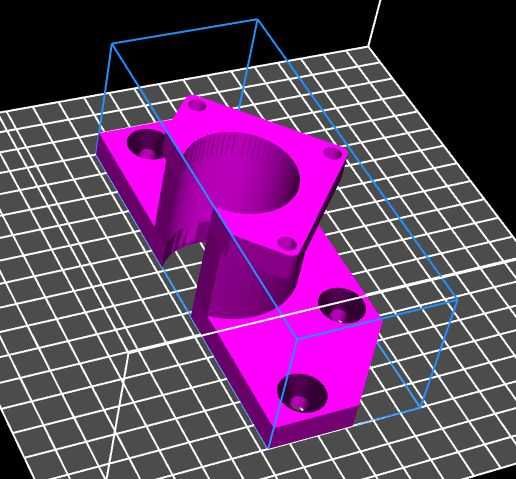

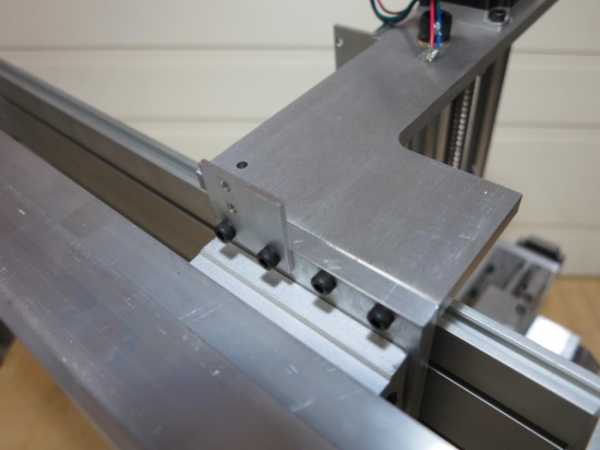

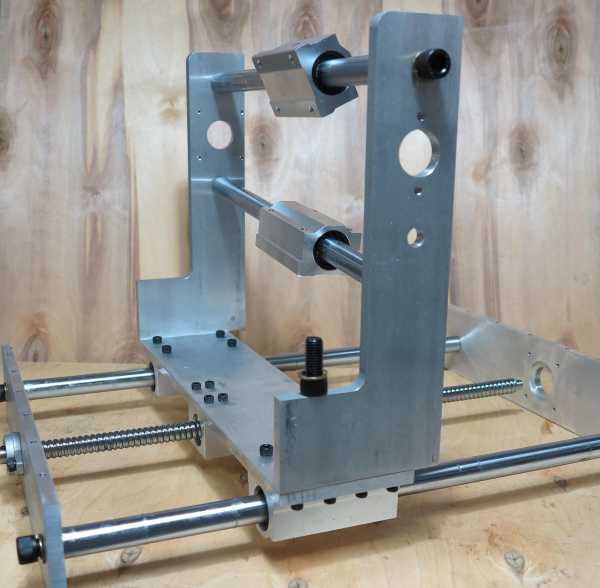

Шаг 3: Портал

Подвижной портал — исполнительный орган вашего станка, он перемещается по оси X и несет на себе фрезерный шпиндель и суппорт оси Z. Чем выше портал, тем толще заготовка, которую вы можете обработать. Однако, высокий портал менее устойчив к нагрузкам которые возникают в процессе обработки. Высокие боковые стойки портала выполняют роль рычагов относительно линейных подшипников качения.

Основная задача, которую я планировал решать на своем фрезерном станке с ЧПУ — это обработка алюминиевых деталей. Поскольку максимальная толщина подходящих мне алюминиевых заготовок 60 мм, я решил сделать просвет портала (расстояние от рабочей поверхности до верхней поперечной балки) равным 125 мм. В SolidWorks все свои измерения я преобразовал в модель и технические чертежи. В связи со сложностью деталей, я обработал их на промышленном обрабатывающем центре с ЧПУ, это дополнительно мне позволило обработать фаски, что было бы весьма затруднительно сделать на ручном фрезерном станке по металлу.

Файлы для скачивания «Шаг 3»

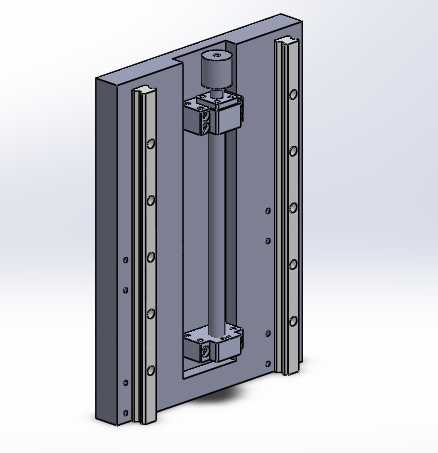

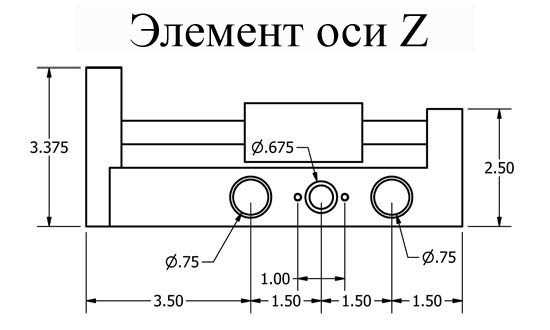

Шаг 4: Суппорт оси Z

В конструкции оси Z я использовал переднюю панель, которая крепится к подшипникам перемещения по оси Y, две пластины для усиления узла, пластину для крепления шагового двигателя и панель для установки фрезерного шпинделя. На передней панели я установил две профильные направляющие по которым будет происходить перемещение шпинделя по оси Z. Обратите внимание на то, что винт оси Z не имеет контропоры внизу.

Файлы для скачивания «Шаг 4»

Шаг 5: Направляющие

Направляющие обеспечивают возможность перемещения во всех направлениях, обеспечивают плавность и точность движений. Любой люфт в одном из направлений может стать причиной неточности в обработке ваших изделий. Я выбрал самый дорогой вариант — профилированные закаленные стальные рельсы. Это позволит конструкции выдерживать высокие нагрузки и обеспечит необходимую мне точность позиционирования. Чтобы обеспечить параллельность направляющих, я использовал специальный индикатор во время их установки. Максимальное отклонение относительно друг друга составило не более 0,01 мм.

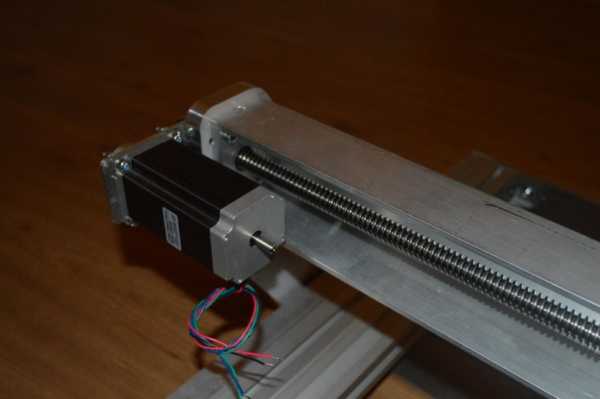

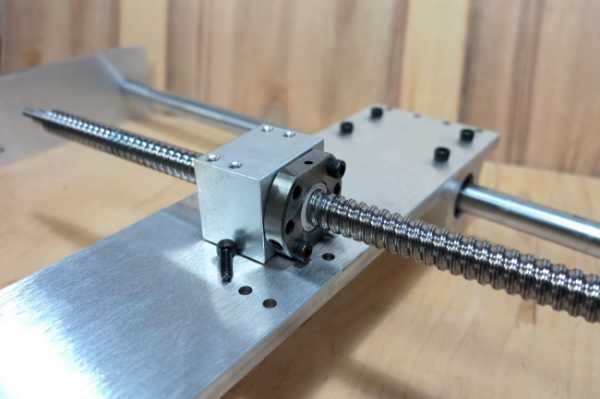

Шаг 6: Винты и шкивы

Винты преобразуют вращательное движение от шаговых двигателей в линейное. При проектировании своего станка вы можете выбрать несколько вариантов этого узла: Пара винт-гайка или шарико-винтовая пара (ШВП). Винт-гайка, как правило, больше подвергается силам трения при работе, а также менее точна относительно ШВП. Если вам необходима повышенная точность, то однозначно необходимо остановить свой выбор на ШВП. Но вы должны знать, что ШВП достаточно дорогое удовольствие.

Я все же решил использовать винт-гайку для своего станка. Я выбрал гайки со специальными пластиковыми вставками которые уменьшают трение и исключают люфты.

Необходимо обработать концы винтов в соответствии с чертежами. На концы винтов устанавливаются шкивы

Файлы для скачивания «Шаг 6»

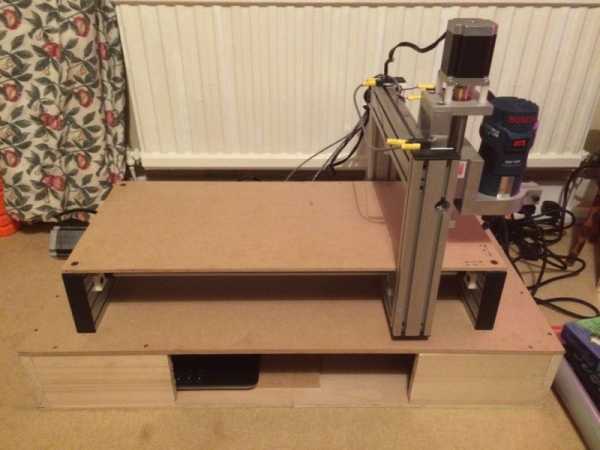

Шаг 7: Рабочая поверхность

Рабочая поверхность — это место на котором вы будете закреплять заготовки для последующей обработки. На профессиональных станках часто используется стол из алюминиевого профиля с Т-пазами. Я решил использовать лист обычной березовой фанеры толщиной 18 мм.

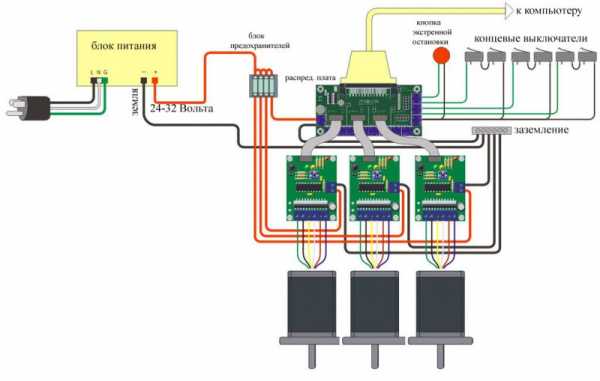

Шаг 8: Электрическая схема

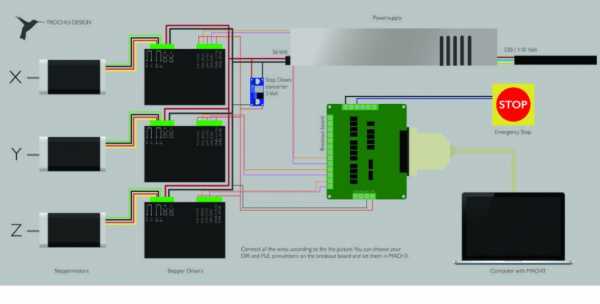

Основными компонентами электрической схемы являются:

- Шаговые двигатели

- Драйверы шаговых двигателей

- Блок питания

- Интерфейсная плата

- Персональный компьютер или ноутбук

- Кнопка аварийного останова

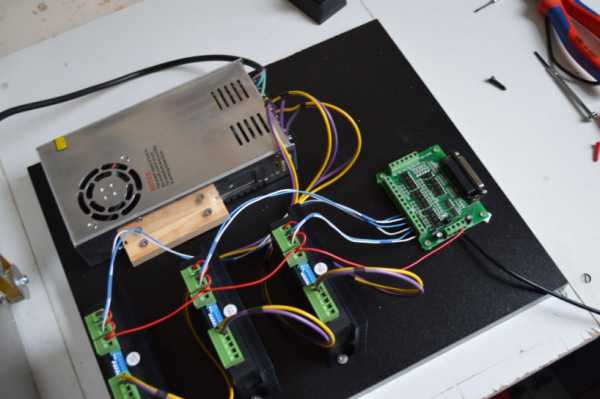

Я решил купить готовый набор из 3-х двигателей Nema, 3-х подходящих драйверов, платы коммутации и блока питания на 36 вольт. Также я использовал понижающий трансформатор для преобразования 36 вольт в 5 для питания управляющей цепи. Вы можете использовать любой другой готовый набор или собрать его самостоятельно. Так как мне хотелось быстрее запустить станок, я временно собрал все элементы на доске. Нормальный корпус для системы управления сейчас находится в разработке )).

Электрическая схема станка

Шаг 9: Фрезерный шпиндель

Для своего проекта я использовал фрезерный шпиндель Kress. Если есть необходимость, средства и желание, то вы вполне можете поставить высокочастотный промышленный шпиндель с водяным или воздушным охлаждением. При этом потребуется незначительно изменить электрическую схему и добавить несколько дополнительных компонентов, таких как частотный преобразователь.

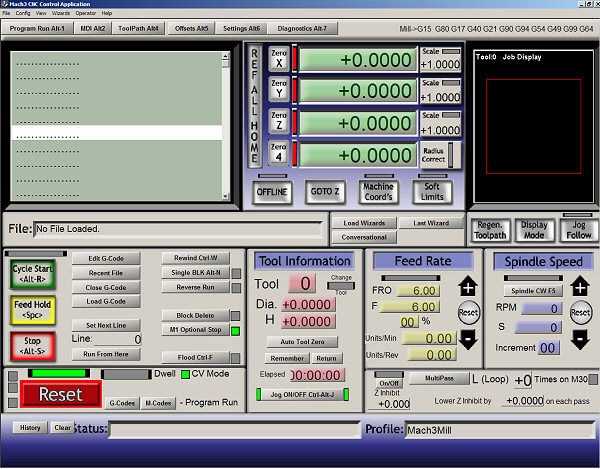

Шаг 10: Программное обеспечение

В качестве управляющей системы для своего детища я выбрал MACh4. Это одна из самых популярных программ для фрезерных станков с ЧПУ. Поэтому про ее настройку и эксплуатацию я не буду говорить, вы можете самостоятельно найти огромное количество информации на эту тему в интернете.

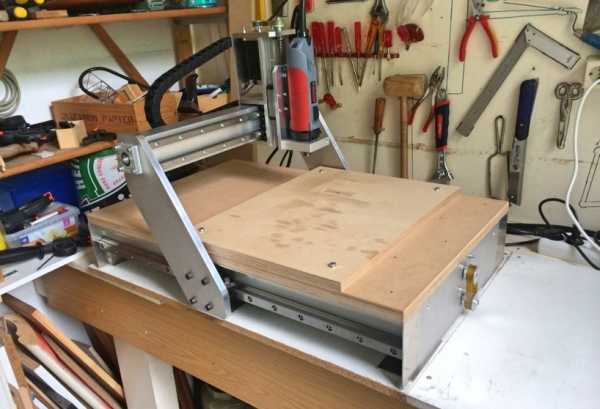

Шаг 11: Он ожил! Испытания

Если вы все сделали правильно, то включив станок вы увидите, что он просто работает!

Я уверен, моя история вдохновит вас на создание собственного фрезерного станка с ЧПУ.

Послесловие

Друзья, если вам понравилась история, делитесь ей в социальных сетях и обсуждайте в комментариях. Успехов вам в ваших проектах!

www.stankoff.ru

Большой портальный фрезерный станок с ЧПУ своими руками / Habr

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

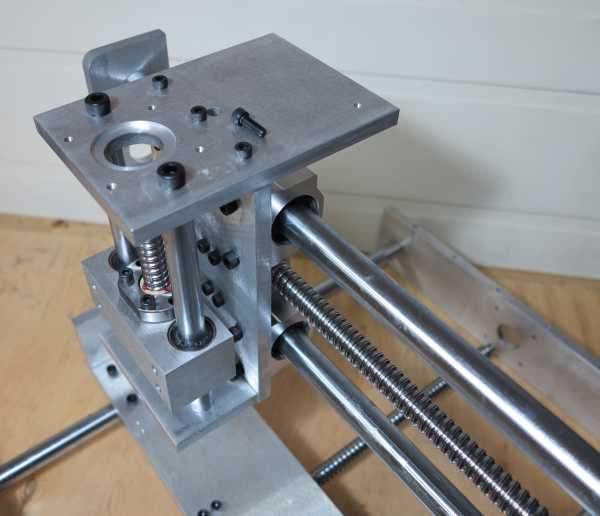

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

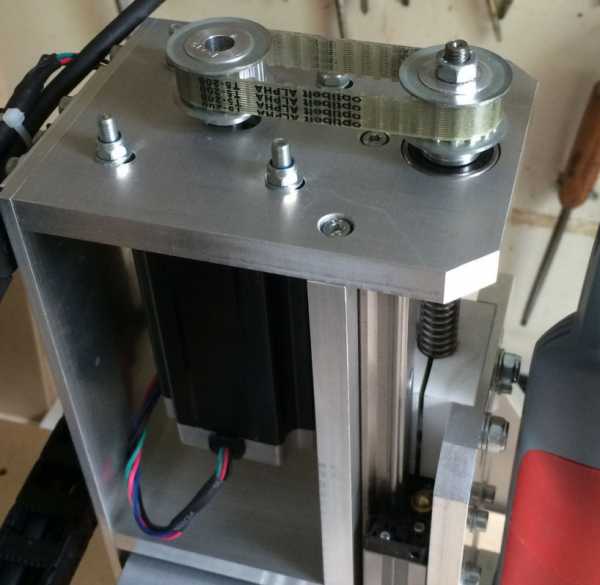

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

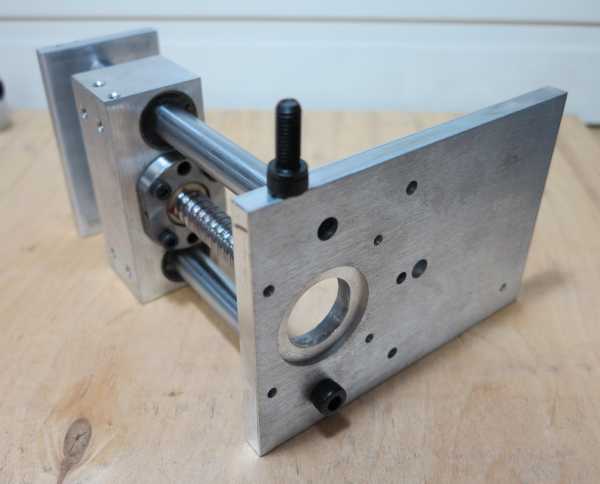

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

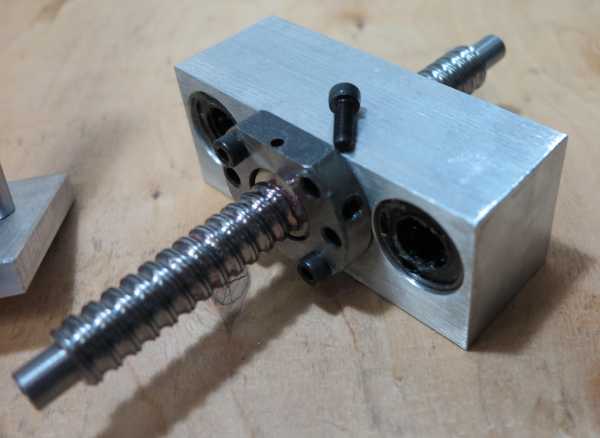

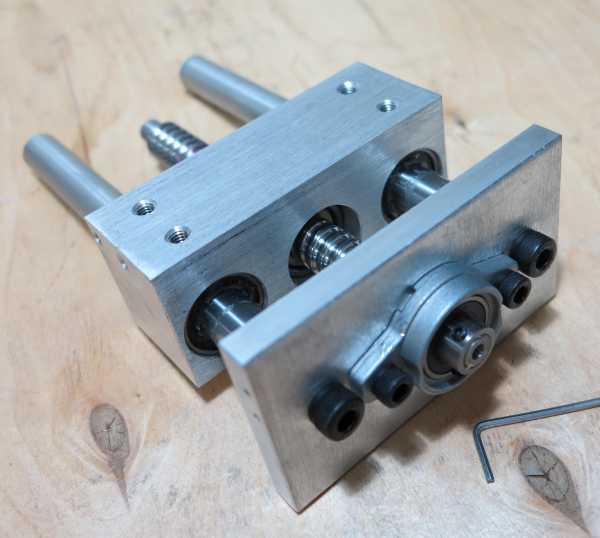

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach4. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach4, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGh35-CA, 12 шт.

Рельс HGh35, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

habr.com

Строю станок 3000х2000 — Самодельные проекты

Всем привет!

На форуме новичок, но небольшой опыт в создании станков есть. Собрал в свое время станок с полем метр на метр на ШВП, теперь вот созрел для постройки станка для раскроя листовых материалов. Поле планируется 2050х3050.

Задачи станка: раскрой листовых (фанера, мдф, оргстекло, композит, алюминий д16т) + 3D всяких пане и МДФ панелей.

Желательная скорость раскроя 4 м/мин, на финишном по 3D хотелось бы чтобы держал 7м/мин.

Точность позиционирования хотелось бы поймать 0.1мм, в идеале конечно же 0.05.

Станок делаю на рейках по X Y, по Z швп.

Направляющие HIWIN 20 по всем осям.

Собственно сейчас стоит вопрос добиться жесткости и точности сборки рамы. Начитался на форумах что станину из трубы при сварке гнет и необходимо последующее фрезерование всех частей дабы вывести все в ноль да и направляющие рельсы надо как-то спозиционировать. У меня к сожалению возможности такой нет, по-этому принято решение делать отдельно станину, выводить в ноль точки опоры и сверху жестко крепить раму станка из алюминиевого станочного профиля 60х120, на котором и будут сидеть рельсы.

Плюсы такого решения вижу в том, что крепление направляющих в профиль даст мне правильную геометрию, так как отклонения у профиля по сечению минимальны.

Для портала планирую использовать готовый портальный профиль для ЧПУ станков, оказывается у нас такой делают и даже есть в наличии =) Опять же плюс в том что уже готовы и выведены плоскости для посадки направляющих и рейки.

Для крепления портала планирую использовать отфрезерованные детали из Д16Т 20мм толщиной, все пазы для кареток и крепления портала также будут отфрезерованы на ЧПУ.

Портал постарался выстроить так, чтобы все компоненты включая шпиндель не выходили за каретки по X, для равномерной нагрузки.

Для оси Z планирую использовать как основу плиту Д16Т 30мм, в ней выбрать лишний материал чтобы посадить туда ШВП 1605 (или посоветуете 2005???), для кареток и направляющих тоже думаю отфрезеровать пазы на 2мм глубиной.

Шпиндель планирую использовать 2.2 кВт воздушного охлаждения китайский GMT.

Для начала хотелось бы получить пожелания/предложения/возрожения по самой конструкции, если что-то не так. Будет ли жестко или где-то огрехи?

А у меня основной вопрос по рейкам и двигателям…

1. По рейке думаю использовать 15х20, так как этот размер рекомендован для портала, посадочно там для него. Но какой выбрать модуль, шестерню и какую редукцию — для меня загадка. Просмотрел кучу тем, но найти чтобы грамотно все расжевали так и не смог, обычно все сваливается в обсуждение какую в принципе передачу выбрать и в итоге все начинают мифически вращать гайку швп.

2. Второй вопрос, связанный с первым — это движки. Какие выбрать?! Вес портала будет примерно 50 кг. То что сервы это хорошо — знаю, но 40тр за один комплект серва+драйвер, а мне их надо 3 (2 по Х и один по Y), в бюджет не влазит. Думаю ставить ШД и планетарный редуктор. Сейчас в наличии PL57HM76 18.6 кг.см, но подозреваю что это мало (хотя если через редуктор???).

Буду очень признателен если поможете рассчитать рейка-редуктор-двигатель!

А так вопрос действительно горит, пытаюсь закончить с рассчетами и вперед заказывать.

Раньше пользовался услугами Пуриков, в принципе остался доволен обслуживанием вопросов по драйверам, как-то драйвер погорел — починили по адекватным деньгам. Но на всех ветках где не читают все советуют Leadshine — что скажете — действительно переходить на драйвера этой фирмы? Может посоветуете где брать ближе к Москве по адекватным деньгам (можно в ЛС дабы не рекламировать)?!

Всем заранее спасибо за ответы!

mir-cnc.ru

Мой первый станок ЧПУ

Перевел SaorY для mozgochiny.ru

Доброго дня, мозгочины! Сегодня расскажу вам, как я своими руками собрал свой первый ЧПУ станок, используя при этом распечатанные 3D детали.

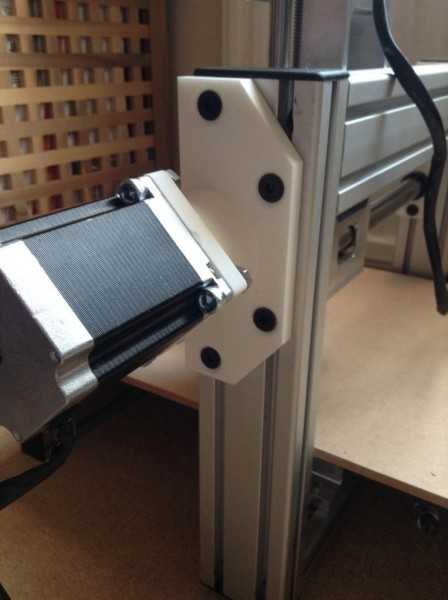

Оговорюсь сразу, что основные узлы мозгостанка я приобрел на этом Kickstart-проекте. Сам станок состоит из алюминиевых профилей и 3D деталей, которые я самостоятельно создал и распечатал на принтере. Остановил я свой выбор на 3D деталях потому, что не имею разнообразных инструментов и оборудования, которые позволили бы создать точные и качественные элементы поделки. Поэтому помог мой 3D принтер и простые ручные инструменты для окончательной сборки.

Шаг 1: Материалы

- суппорт для направляющих ∅ 2см – 8шт

- направляющие ∅ 2см х 30см – 2шт

- направляющие ∅ 2см х 60см – 2шт

- червячная направляющая 30см – 1шт

- червячная направляющая 60см – 1шт

- ось Z для ЧПУ

- суппорт с внутренней резьбой

- гладкая втулка

- кронштейн для фрезера

- шаговые двигатели

- переходная муфта для вала двигателя (с 1см до 0.6см)

- микропереключатели – 6шт

- обжимные разъемы

- контактные разъемы с крепежной гайкой – 4шт

- штекеры для контактных разъемов – 4шт

- кабель

- алюминиевый профиль с Т-образными пазами 60х30: для рамы и верха – 65см, для стола — 315см (профиль с отверстиями в торце), вертикали — 61см (+ 4 торцевые заглушки)

- алюминиевый профиль с Т-образными пазами 120х30: боковые стороны – 61см (+ 4 торцевые заглушки)

- Т-образные болты М6

- болты и гайки М6

- подшипник 1см х 2.2см

Шаг 2: 3D детали

В софте для 3D проектирования я создал макеты кронштейнов, которые будут удерживать направляющие, а также макет кронштейна для шагового двигателя, крепящий его к раме. Большой плюс 3D печати в том, что детали получаются очень точными и нет нужды их подгонять и высверливать отверстия. Итак, спроектировав необходимые детали поделки вот в этой программке, я затем распечатал их на своем 3D принтере.

Шаг 3: Отверстия червячных направляющих

В боковых концевых профилях высверлил отверстия для червячной направляющей, они должны быть немного больше диаметра самих направляющих (1см).

Шаг 4: Сборка

С помощью Т-образных и обычных болтов собрал мозгодетали вместе.

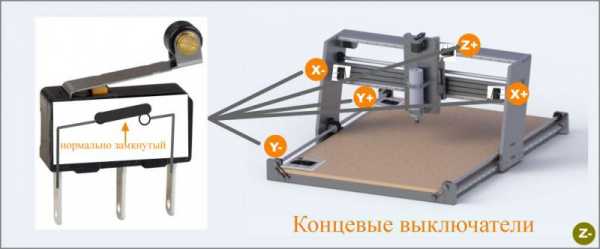

Шаг 5: Концевые выключатели

На собранной конструкции закрепил концевые выключатели, которые будут отключать движение каретки фрезера в конечных точках.

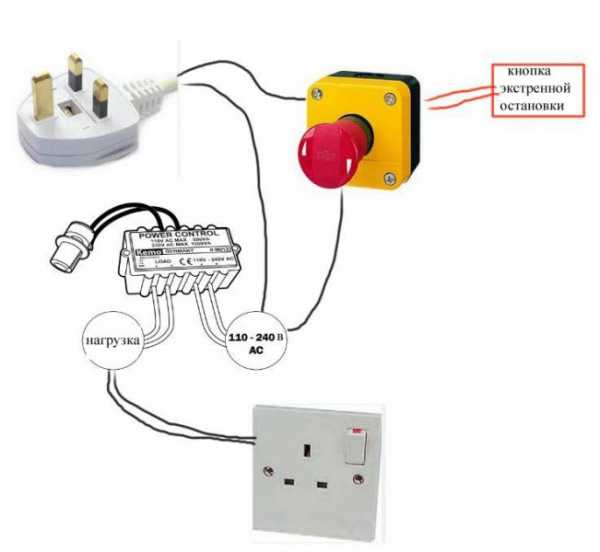

Кабель провел про принципу «нормально замкнутый», то есть при коротком замыкании самоделка перейдет в безопасный режим. Для этого мне пришлось доработать питание блока управления и поставить кнопку экстренного выключения.

Шаг 6: Настройка параметров Mach4

Для настройки значений движения по осям я использовал этот полезный сайт и получил:

Шаговый угол моторов — 1,8 °

Передаточное число двигателей и червячной направляющей 1:1

Значение ЧПУ контроллера ¼ шага

для оси Z: червячная передача 9.53мм (2.11мм ведущая), ход в мм 379,47

для X и Y оси: червячная передача 9.53мм (5.08мм ведущая) x 381мм, ход в мм 157,48

Характеристики моторов motor

Шаг 7: Заключительный шаг

В качестве заключительной доработки я вырезал и установил рабочую поверхность из МДФ, на которой легко и быстро размещать/менять обрабатываемые элементы.

Ну а самым последним шагом было подключение мозгостанка к компьютеру и его запуск, правда еще ушло много времени на чтение инструкции для Mach4 🙂

Шаг 8: Доработка — корпус

Первое что я сделал после всех основных работ, так это корпус для электроники, который будет защищать электронные детали от пыли и прочих неприятностей.

Шаг 9: Первые пробы

Тестирование мозгостанка прошло нормально, но выявило несколько недостатков:

— люфт оси Y. Червяк оси Y установлен в обычных суппортах, но позже я планирую установить безлюфтовые суппорты.

— при быстром движении каретки по оси Y есть легкие отклонения рамы. Причина в не сбалансированности рамы, и ее я планирую решить установкой дополнительного алюминиевого профиля, который заодно и укрепит всю раму.

— ложные срабатывания концевых выключателей. Возможна причина в наведении от не экранированного кабеля. Пришлось внести изменения в код чтобы перенастроить их срабатывание.

Шаг 10: Доработка – регулятор скорости вращения и кнопка экстренного выключения

Фрезер, который я установил на свой мозгостанок, имеет фиксированную скорость вращения фрезы, поэтому пришлось установить дополнительный регулятор скорости вращения, а именно модуль управления переменным током.

Еще в разрыв питающих проводов смонтировал кнопку экстренной остановки, которая при необходимости отключает и фрезер, и движение каретки.

Вот такой у меня получился первый ЧПУ станок! Благодарю за мозговнимание и удачи в творчестве!

(A-z Source)

ПОДЕЛИТЕСЬ С ДРУЗЬЯМИ!

About SaorY

mozgochiny.ru

Инструкция по сборке чпу станка Моделист-3040al

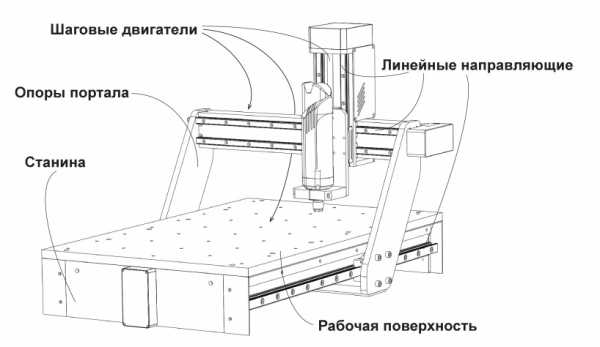

Расположение осей X, Y, Z настольного фрезерно-гравировального станка ЧПУ :

Ось Z перемещает инструмент(фрезер) по вертикали(вниз-вверх)

Ось Х — перемещает каретку Z в поперечном направлении(влево-вправо).

Ось Y — перемещает портал станка(вперед-назад).

С устройством фрезерно-гравировального станка можно ознакомиться выбор и устройство фрезерно-гравировального станка

Состав набор для самостоятельной сборки станка с ЧПУ Моделист3040al

Набор фрезерованных деталей — дюраль

Набор механики фрезерного станка:

1. муфта для соединения вала шагового двигателя с ходовым винтом — 3шт.

2. стальные направляющие, валы линейного перемещения:

— по осям Х и Y — 20мм, по Z — 16мм.

3. радиальные шарикоподшипники крепления ходовых винтов — 3шт.

4. ходовые винты:

— по всем осям шарико-винтовая передача(ШВП) SFU1605 с шагом 5мм,

5. опорные модули с линейным подшипником:

— SC20LUU -4шт,

— модуль оси Z — 1шт

6. Стол из алюминиевого профиля с Т-пазом

7. крепеж

Рисунок 1 Набор деталей для сборки ЧПУ станка 3040

Рисунок 2 Набор деталей для сборки ЧПУ станка 3040

Набор электроники:

1. шаговые двигатели:

NEMA23 57HS5630А4 (размер 57х56мм, крутящий момент 12,6кг*см, ток 3,0А, сопротивление фазы 0,8Ом, индуктивность 2,4mH) по всем осям

2. контроллер шаговых двигателей в алюминиевом корпусе (драйвер ТВ6560) с интерфейсом LPT. Контроллер имеет 5 входов для подключения концевых выключателей и два выхода для ШИМ управления или для управления реле.

3. блок питания 24 В 13 A

4. комплект подсоединительных проводов с установленными разъемами.

Комплект фрезерованных деталей состоит:

1) набор ЧПУ детали портала станка Моделист3040al

Рисунок 3 Набор фрезерованных деталей из алюминия для сборки ЧПУ станка 3040

Последовательность сборки станка ЧПУ портального типа (с подвижным порталом)

1 Смазать линейные подшипники специальной смазкой

Можно использовать Литол-24 (продается в магазинах автозапчастей).

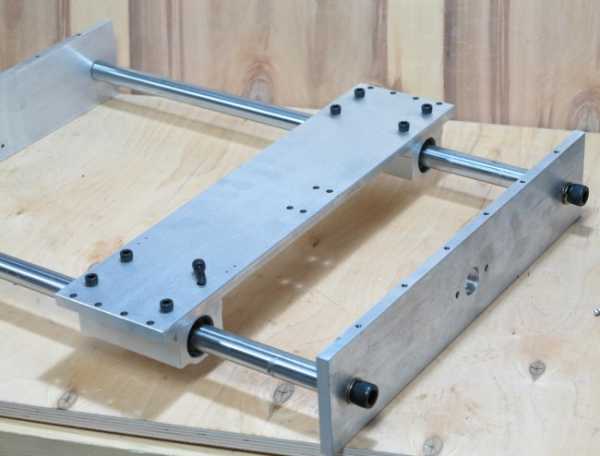

2 Сборка станины станка 3040.

2.1 Вставить линейные направляющие в посадочные места деталей станины и соединить детали, рисунок 4. Аккуратно вставляйте направляющие в опорные модули с линейным подшипниками SC20LUU. Вставляя направляющие, направляйте их строго параллельно оси подшипников, не прибегая к чрезмерным усилиям. Не осторожное обращение может привести к выдавливанию шариков из обоймы шарикоподшипника(в этом случае, аккуратно вставьте шарик обратно в обойму на пустое место).

Рисунок 4. Сборка станины станка 3040.

2.2 С использованием винтов М6х20 из комплекта закрепить пластину портала как показано на рисунке 5

Рисунок 5. Сборка станка 3040.

2.3 Надеть на ходовую гайку винта Y модуль крепления гайки ШВП рисунок 6, и закрепить винтами М6х20 модуль гайки ШВП на пластине портала, рисунок 7.

Рисунок 6. Крепление модуля гайки ШВП на ходовой гайки оси Y.

Рисунок 7. Крепление модуля гайки ШВП к пластине портала.

2.4 Установите и закрепите опорный модуль крепления винта ШВП оси Y, рисунок 8 , для крепления используйте винт М6х20 из комплекта.

Рисунок 8. Крепление винта ШВП.

2.5 Закрепите на станине уголки крепления ножек и сами ножки станка, рисунок 9.

Рисунок 9

3 Сборка портала станка, ось Х

3.1 Детали для сборки портала фрезерно-гравировального станка с ЧПУ: линейные направляющие — 2шт, опорные модули с линейным подшипником SC20LLUU — 2шт, шарико-винтовая пара SFU1605, фрезерованные детали портала ЧПУ станка. Закрепите боковину портала, рисунок 10, для крепления используйте винты М5х25, из комплекта.

Рисунок 9. Установка боковины портала ЧПУ станка 3040

При установке второй боковины портала закрепите держатель гибкого кабель канала, рисунок 10

Рисунок 10. Установка второй боковины портала с держателем кабель канала ЧПУ станка 3040

3.2 Закрепите направляющие оси Х с линейными подшипниками, рисунок 11.

Рисунок 11. Сборка портала настольного ЧПУ станка 3040

3.3 Закрепите пластину каретки Z, рисунок 12 с использованием винтов М6х20мм из комплекта.

Рисунок 12. Крепление пластины каретки Z.

3.3 Закрепить опорный модуль винта ШВП оси Х, винтами М6х20 из комплекта, рисунок 13.

Рисунок 13 Установка опорного модуля винта ШВП оси Х

3.4 Закрепить модуль крепления гайки ШВП к пластине каретки Z, винтами М5х20 из комплекта, рисунок 14.

Рисунок 14. Установка ШВП оси Х настольного ЧПУ станка 3040.

4 Сборка каретки Z.

4.1 Закрепите ШВП в модуле Z, рисунок 15.

Рисунок 15. Сборка модуля оси Z настольного ЧПУ станка

4.2 Установка направляющих и ходового винта оси Z, рисунок 16, 17.

Рисунок 16. Сборка оси Z настольного ЧПУ станка

Рисунок 17. Сборка оси Z настольного ЧПУ станка

4.3 Установка каретки Z на портал станка, рисунок 18

Рисунок 18 Установка каретки Z на портал станка.

4.4 Закрепите заднюю стенку портала и уголок держателя гибкого кабель канала, рисунок 19.

Рисунок 19. Установка задней стенки портала.

4.5 Закрепите хомут крепления шпинделя, рисунок 20.

Рисунок 20 Установка крепления крепления шпинделя 65мм

5 Сборка стола

Установите и закрепите профиль стола с Т-пазом, рисунок 21

Рисунок 21 Крепление профиль стола с Т-пазом.

5 Установка комплекта электроники станка с ЧПУ.

5.1 Установите шаговые двигатели. Подключите контроллер.

Комплект для сборки фрезерного ЧПУ станка Моделист поставляется с собранной электроникой станка, все шаговые двигатели с удлиненными присоединительными кабелями с установленными разъемами для подключения к контроллеру шаговых двигателей.

Здесь 3Д принтер из станка Моделист3040

Магазин станков с чпу хобби класса

cncmodelist.ru