3D принтер + Лазерный гравер

Добавлено в закладки: 0

Сказ о том, как я делал МФУ. Иными словами Лазерный гравер из 3D принтера.

Решил я купить себе принтер, но мне показалось что потенциал ЧПУ и прелести перемещения в трехмерном пространстве будут раскрыты не полностью. В итоге попутно с принтером я прикупил себе лазер. Чисто по угарать. Что из этого вышло см ниже.

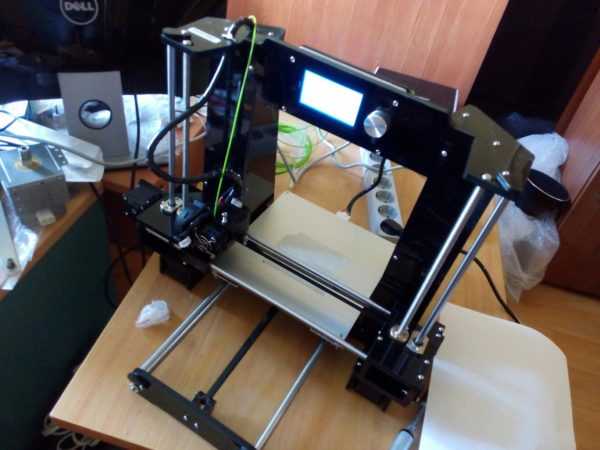

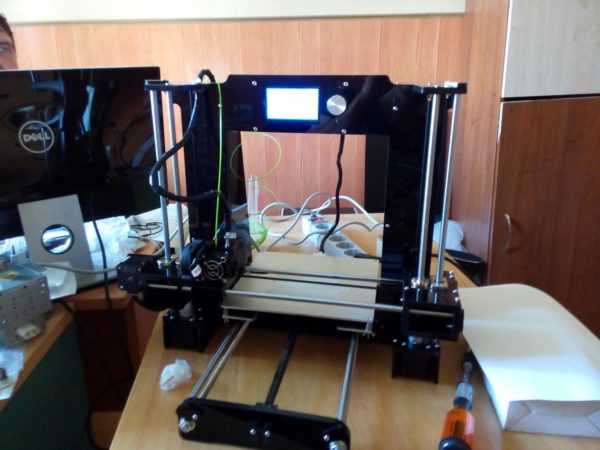

ПРИНТЕР: Купил самый доступный и бюджетный Anet A6

«+» – цена, меньше допиливаний по сравнению с Anet A8, сносно печатает из коробки.

«-» – материал (акрил) несущей части очень хрупкий. При должной натяжке ремней, ломается.

Как итог, конкретно по принтеру Anet A6 ряд советов, которым принебрегать я не рекомендую!

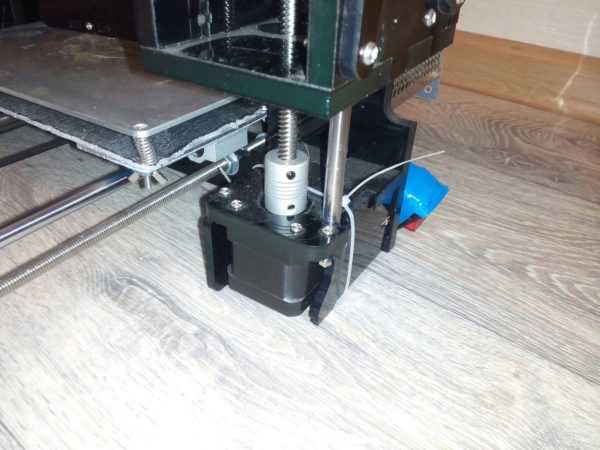

1) Сразу печатай нормальный натяжитель ремня оси Y , таких в интернете очень много. Если штатный разлетится, а он обязательно разлетится, новый напечатать будет очень трудно!

2) Сделай упор пластины, в которую этот натяжитель вставляется. (в идеале лучше прикрутить весь принтер к столешнице. Бонусом не придется каждый раз настраивать стол при переносе принтера)

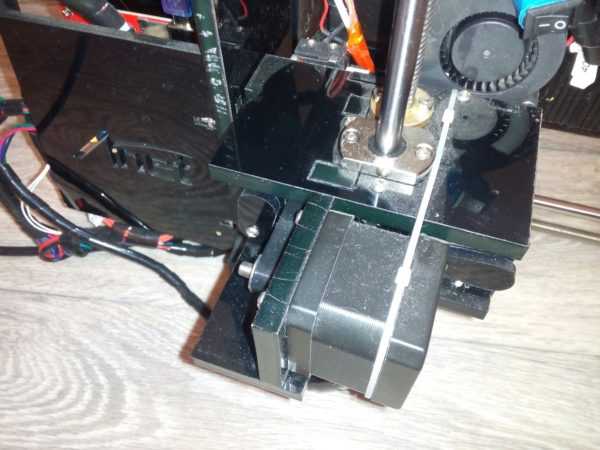

3) Двигатель оси X в противовес зацепи хомутом, иначе пластина, к которой он крепится в лучшем случае треснет, в худшем отломится.

4) Утепли стол снизу, нагреваться будет быстрее в разы!

5) Пересобери голову экструдера с нормальной термопастой, скручено все плохо, паста нанесена не везде и криво. Обязательно это сделай, иначе будешь долго выковыривать расплавленный пластик оттуда, где его быть не должно.

Замечу так же что крепление оси Z треснуло по не понятным для меня причинам, как предотвратить это я не знаю, но будьте к этому готовы.

ЛАЗЕР: Купил самый доступный лазер 5.5 W

Честно скажу, на данный момент лазер не оправдал тех ожиданий, которые я на него возлагал.

Он прекрасно подойдет для гравировки на пластике, фанере, и прочих мягких материалов. Резка бумаги, полимеров.

Для теста пробовал гравировать стекло, подкрашенное черным цветом. Итог не впечатлил, но я был удивлен тем что он вообще что-то сделал.

Для резки фанеры не пригоден, с одного прохода на малой скорости, с продувкой воздухом из компрессора, выбирает примерно 0.7 мм.

Вот рукой водил лазером по фото рамке:

Как итог вышло устройство, которое вполне не плохо печатает различные детали, можно даже позволить себе не большие коммерческие заказы. Бонусом можно гравировать и пилить тонкие предметы.

Лазерный модуль закрепил на хороший 2 сторонний скотч к торцу каретки. Плату управления под болт крепления дисплея.

Проблемы с подключением:

Как я не старался, от штатного блока лазер работать не хотел. Изначально была мысль запитать его от вентилятора охлаждения детали. Попытка была провальна и бонусом я спалил диод на схеме управления лазером. Сначала подумал, что перепутал полярность, но даже с правильной полярностью диод снова сгорел. Хотя на выходе были необходимые 12 вольт.

Взял блок от видеонаблюдения 12 вольт 3 ампера. Запитал лазер от него. У вот для управления лазером, только уже через TTL выход от вентилятора вполне сгодился.

Я сделал переключатель по пути к вентилятору, что бы он или работал как лазер или как принтер.

Как скормить рисунок принтеру:

Для Inscape полно плагинов, которые переводят рисунок в G-code, который потом скармливается слайсеру вашего принтера ( вот например). Нужно только указать какой командой лазер включается и выключается (m107 и m106). В моем случае полная мощность обдува детали – выключала лазер (12 вольт на выходе), команда выключения обдува (0 вольт на выходе) включает лазер в полную мощность.

3deshnik.ru

3D принтеры. Часть 2. Лазерные — DRIVE2

Первая часть «3D принтеры. Часть 1. Микростанки» — www.drive2.ru/b/2831725/

А теперь перейдем к настоящим объемным принтерам. В них используются несколько различных технологий.

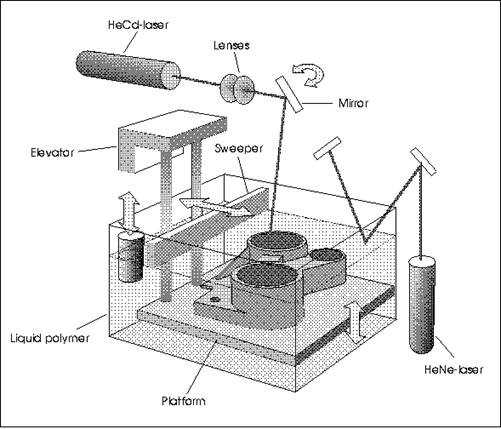

Стереолитография

Стереолитография (StereoLithography или SLA) — это исторически первая технология 3D печати. Принцип был изобретен и запатентован Чарльзом Халлом (Charles Hull) еще в 1986 году. Затем Халл основал компанию 3D Systems, которая занималась выпуском соответствующего оборудования. Позже к ней присоединились немецкая EOS GmbH, японские Sony-DMEC и Mitsui Engineering, а также несколько других. Суть стереолитографии в следующем — в рабочей зоне принтера находится жидкий фотополимер. При освещении ультрафиолетовым светом фотополимер затвердевает и превращается в достаточно прочный пластик (фотополимеры активно используются дантистами для пломбирования, так что, думаю, многие из читателей с ними знакомы). Для засветки полимера используется либо ультрафиолетовый лазер, либо обычная ультрафиолетовая лампа (о чем чуть позже). Луч лазера фактически попиксельно сканирует рабочую плоскость и формирует отдельные твердые «пиксели», пока не нарисует на пластике сечение модели. Затем уровень фотополимера повышается (точнее, опускается рабочий стол вместе со сформированной частью модели), и поверх него рисуется следующий слой, пока модель не будет полностью готова. Стереолитография позволяет получить точность «отпечатка» порядка десятых долей миллиметра, хорошо воспроизводит мелкие детали и обеспечивает достаточно ровную поверхность объекта. Эта технология лучше всего обкатана и наиболее широко распространена. Впрочем, не лишена она и недостатков — установки, равно как и расходные материалы, достаточно дороги (цена такого принтера составляет порядка сотен тысяч долларов). К тому же обрабатываемый материал ограничивается только фотополимерами.

Принцип работы SLA-машины

Так выглядит стереолитографическая машина изнутри.

Модель в CAD-программе и она же, но уже изготовленная в пластике по SLA-технологии

Более скоростной вариант этой технологии первоначально был разработан компанией Cubital Inc. (ныне, судя по всему, покойной). Назывался он Solid Ground Curing или, сокращенно, SGC. В качестве рабочего материала в ней тоже использовался фотополимер, но засветка производилась ультрафиолетовой лампой сразу для всего рабочего слоя. Засветка велась через фотошаблон, который для каждого слоя печатался на стекле по технологии, напоминающей лазерную печать. Обработка всего слоя одновременно вместо попиксельного сканирования лазерным лучом как раз и позволяла достичь достаточно высокой скорости построения объекта. Сейчас систему на похожем принципе предлагает, например, немецкая компания Еnvisiontec. Устройство называется Prefactory (весьма говорящее название) и представляет собой систему быстрого прототипирования для конечного пользователя. Машинка занимает всего 0.3 квадратного метра площади, так что ее можно установить даже в небольшом офисе. Засветка производится при помощи технологии DLP (Digital Light Processing), аналогичной используемым в компьютерных проекционных системах. Разрешение (для одного рабочего слоя) составляет 1280×1024 пикселя при размере пикселя 150 или 90 микрон. Толщина слоев варьируется от 150 до 50 микрон. На Prefactory можно делать прототипы размером около 190x152x230 мм, а скорость печати составляет до 15 мм в час (в высоту). Управляется принтер встроенным компьютером под управлением Linux, а связь с внешним миром идет по Ehternet через локальную сеть. Фактически, посылать задания на Prefactory можно, как на обычный сетевой принтер.

Компактный 3D-принтер Envisiontec Prefactory

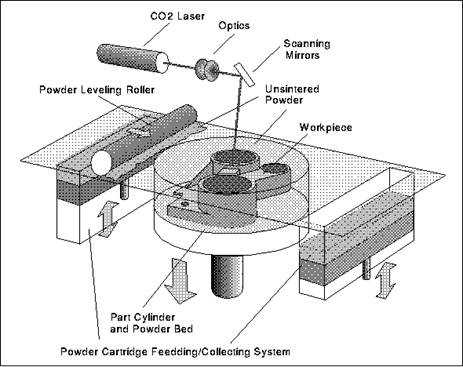

Лазерное спекание

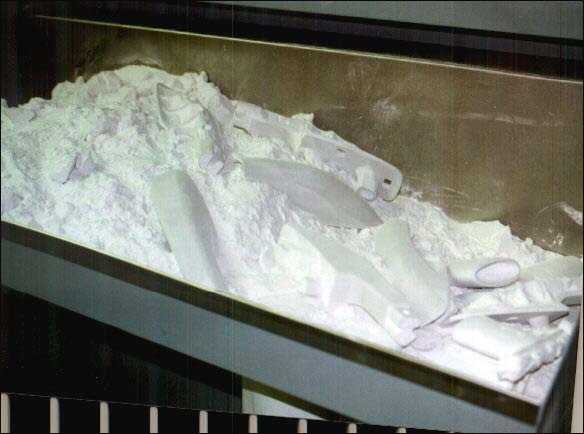

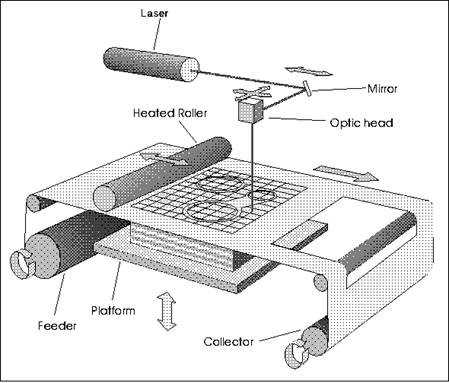

Альтернативный метод трехмерной печати называется лазерным спеканием (Selective Laser Sintering — SLS).Тут, как легко догадаться, тоже используется лазер, но в качестве рабочего материала выступает уже не фотополимер, а порошок какого-нибудь относительно легкоплавкого пластика. Пластик в рабочем объеме SLS-машины нагревается почти до температуры плавления, а чтобы он не загорелся и не стал окисляться, в рабочую зону подается азот. Затем мощный лазер опять же рисует по пластиковому порошку сечение детали, пластик нагревается выше температуры плавления и спекается. Сверху насыпается следующий слой и процедура повторяется. В конце работы лишний порошок просто стряхивается с готовой модели. Этот процесс был разработан в конце 80-х годов в Техасском университете в Остине и запатентован в 1989 году выпускником университета Карлом Декардом (Carl Deckard). Затем процесс был коммерциализирован фирмой DTM Corp. Лазерное спекание тоже обеспечивает достаточно высокое качество деталей, хотя поверхность у них получается пористой. Зато полученные методом SLS модели — самые прочные и эту технологию, в принципе, можно использовать для малосерийного производства. Правда, установка SLS достаточно сложная и дорога, а скорость производства составляет всего несколько сантиметров (высоты) в час (плюс, несколько часов на нагревание и остывание установки).

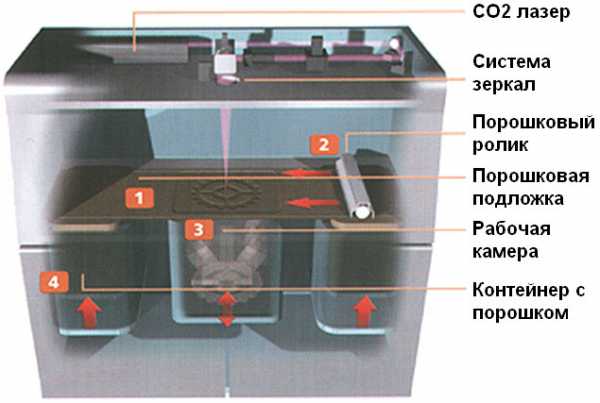

Так работает аппарат лазерного спекания

Так выглядит аппарат SLS и изготовленные в нем детали

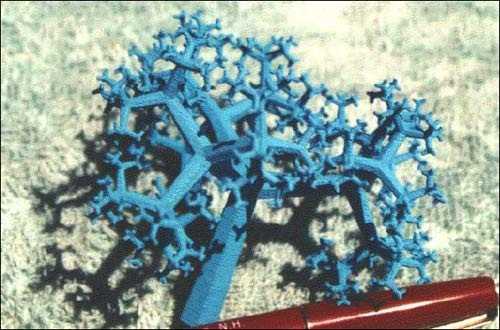

Кроме неплохой точности изготовления и высокой прочности полученных «распечаток», SLS обладает еще несколькими важными достоинствами. Во-первых, лазерное спекание позволяет изготовлять модели с подвижными частями — например, с работающими петлевыми соединениями, нажимающимися кнопками и так далее. Во-вторых, для SLS-процесса разработаны специальные материалы, позволяющие напрямую изготавливать металлические детали. В качестве порошка здесь используются микрочастицы стали, покрытые сверху слоем связующего пластика. Спекание пластика происходит как обычно, а затем «отпечатанная» деталь обжигается в печи. При этом пластик выгорает, а освободившиеся поры заполняются бронзой. В результате, получается объект, состоящий на 60% из стали и на остальные 40% и бронзы. По своим механическим характеристикам он превосходит алюминий и приближается к классической нержавеющей стали. Фактически, SLS уже сейчас позволяет производить полноценные металлические предметы, причем произвольной формы. Кроме того, имеется аналогичный материал с керамической или стеклянной сердцевиной — из него можно делать модели, устойчивые к высоким температурам и агрессивным химическим веществам. Если бы только сам процесс не был так дорог…

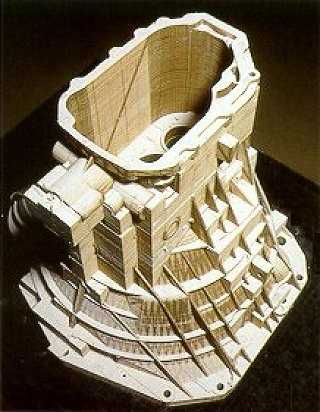

Ламинирование

Еще одна технология объемной печати с использованием лазера — это ламинирование. Разработана она была компанией Helysis и проходила под торговой маркой LOM (Laminated Object Manufacturing). Сама Helysis в 2000 прекратила существование, а на основе ее технологии сейчас разрабатывают свое оборудование несколько других производителей. Суть технологии такова — в машину по очереди заряжаются тонкие листы рабочего материала, из которого затем лазером вырезаются слои будущей модели.

Принцип работы объемного принтера на ламинировании

LOM- принтер

После резки слои склеиваются друг с другом. В качестве материала первоначально использовалась специальная бумага со слоем клеящего вещества. Однако таким образом можно также нарезать тонкий пластик, керамику и даже металлическую фольгу.

Колесный диск изготовленный при помощи Laminated Object Manufacturing

Корпус КПП сделанный опять же Laminated Object Manufacturing

Третья часть «3D принтеры. Часть 3. Струйные» — www.drive2.ru/b/2831872/

www.drive2.ru

3D печать металлом. Подробное описание технологии.

В настоящее время 3d печать металлом рассматривается, как одна из наиболее перспективных технологий, которая в недалеком будущем может вытеснить современные методы прототипирования.

Исследователи усердно работают над тем, чтобы в ближайшее время принтеры, печатающие металлом, появились на строительных площадках, в металлургической промышленности и на пищевом производстве.

Вам не кажется, что создатели «Терминатора» смогли предугадать будущее?

Только представьте, как изменится наш мир в лучшую сторону, если каждый из нас сможет наладить производство металлических сооружений и конструкций у себя дома.

Говорить о перспективах металлопечати можно бесконечно, но для начала лучше подробнее разобраться с тем, что представляют собой современные 3D принтеры для печати металлом.

Еще недавно литье, рассматривалось как единственный недорогой и выгодный с экономической точки зрения метод изготовления трехмерных металлоконструкций.

С появлением FDM принтеров его гегемония несколько пошатнулась, однако в начале двухтысячных годов мало кто верил в то, что технология трехмерной печати эволюционирует до такой степени, что на повестке дня встанет вопрос о комплексном реформатировании металлургийной промышленности.

Принцип послойного выращивания объемного объекта изначально использовался только при создании аппаратов, работающих с пластиком и глиной.

Прошло немало времени, прежде чем появился 3d принтер по металлу, способный оказать достойную конкуренцию традиционным методам металлопроизводства.

Технологии 3д печать металлом:

На данный момент существует всего несколько технологий, которые используются для печати металлом: лазерные 3d принтеры и струйные. Обе они подразумевают аккуратное и постепенное наслаивание «чернил» слой за слоем для построения заданной фигуры. Тем не менее, инженеры нашли сразу несколько способов, позволяющих вырастить твердый объект на платформе построения.

Селективное лазерное спекание

Технология SLS, также известная под названием Direct metal laser sintering, позволяет создавать металлические объекты из плавкого порошка – металлической глины. Впервые данный материал был показан в 1990 году в Японии. Тогда его использовали для лепки примитивных форм. В промышленности применять его стали лишь спустя десять лет после открытия.

Металлоглина изготавливается из смеси металлической стружки, органического связующего вещества и воды. При обжигании связующее вещество и вода выгорают, что превращает металлический порошок в монолитный объект.

Свеженапечатанные детали методом Direct metal laser sintering:

Для обработки металлоглины SLS-принтеры используют лазер. Порошок наносится на поверхность платформы ровным слоем, после чего разглаживается специальным валиком.Затем лазерное излучение корректирует слой металлоглины так, как это запрограмированно в шаблоне.

Процесс повторяется раз за разом, пока фигура не приобретет нужные размеры. Печать проходит в специальной камере с бескислородной средой, в которой постоянно поддерживается высокая температура. Технология SLS-печати наглядно продемонстрирована на видеоролике, представленном ниже:

Инженеры утверждают, что изделия, изготовленные с помощью селективного лазерного спекания, превосходят металлические заготовки, созданные традиционным методом, по таким параметрам, как пористость и прочность.

Что интересно, промышленный лазерный 3D принтер уже используются такими гигантами, как General Electric Aviation.

Электронно-лучевая плавка

Технология EBM по сути, практически не отличается от SLS/DMLS печати металлом. Единственное отличие электро-лучевой плавки заключается в том, что вместо лазерного луча, металлоглина плавится при помощи направленных электроимпульсов.

Использование электронных пучков высокой мощности, действующих в вакууме, обеспечивает более высокую детализацию печатных объектов. Это объясняется тем, что корректировка электронного луча осуществляется не за счет движения печатной головки, а с помощью манипуляции магнитными полями, то есть на гораздо более точном уровне.

Промышленный 3D принтер Arcam Q10:

Использование электромагнитных компонентов вместо лазерных линз делает EBM принтеры более рентабельными в сравнении с лазерным оборудованием. Кроме того, они обеспечивают более высокую производительность. Посмотреть, как работает аппарат данного типа можно на видео:

Стоит сразу сказать, что вышеназванные технологии далеки от своего предела и могут стать еще лучше. Несмотря на то, что конструкторы используют высокоточное оборудование, которое превосходит традиционные методы обработки металла, при проектировании макетов печатных изделий приходится учитывать усадку от 8% до 30%. Это объясняется физическими свойствами «чернил».

Помимо этого, не стоит забывать, что EBM и SLS/DMLS машины комплектуются германиевыми и алмазными линзами, сложными электромагнитными приспособлениями и посеребренными или позолоченными зеркалами, из-за чего стоимость оборудования делает его покупку рентабельной только для крупных промышленных центров.

Струйное моделирование методом наплавления

Технология FDM или fused deposition modeling используется преимущественно в принтерах, работающих с пластиком, воском и смолами.

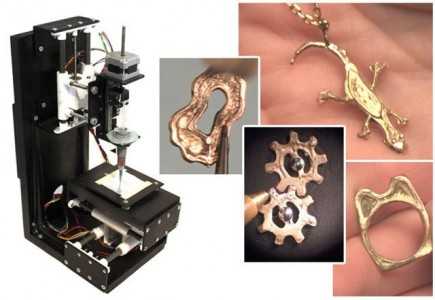

Принцип работ устройств, использующих данную технологию достаточно прост: расплавленный материал выдавливается через экструдер на охлажденную платформу построения, где он застывает, слой за слоем формируя нужный объект. 3d печать из металла способом наплавления рассматривается как самый простой из доступных ныне методов печати металлом. Конечно, она не лишена недостатков.

Несмотря на обилие «чернил», доступных в виде металлоглины (медь, сталь, железо, бронза, серебро и золото), существующие FDM оборудование не способно печатать металлические объекты с высокой четкостью и детализацией.

Среди устройств, работающих по схожему принципу, можно выделить The Mini Metal Maker.

Ниже прилагается видео, на котором детально продемонстрирован процесс печати металлом с помощью данного аппарата:

Вполне возможно, что 3d принтер металл в обозримом будущем появится в доме каждого желающего. Об этом говорит стремительное развитие отрасли: уже сегодня такие промышленные киты, как General Electric, Mitsubishi, Boeing, General Motors и Lockheed Martin используют на производстве EBM и SLS/DMLS принтеры.

В компаниях уверяют, 3D печать помогает им экономить значительные денежные суммы и существенно расширить возможности конвейерного производства комплектующих.

Вряд ли компании 3D Systems и Arcam, которым принадлежит первенство в данной сфере, смогут оставаться монополистами на рынке долгое время и диктовать потребителям свои цены.

В 2015 году истекает большинство патентов, что согласно базовым законам рыночной конкуренции сделает «домашние фабрики» по производству металлоконструкций доступными для бытового использования.

make-3d.ru

3D принтер по металлу — как это работает?

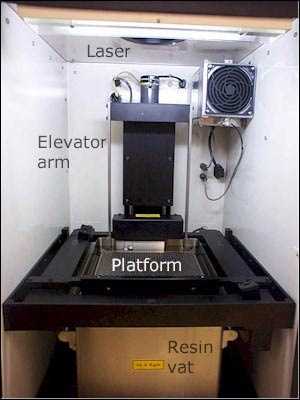

Аппарат для стереолитографии SLA-250

Объемная печать начала развиваться в середине XX века. В 1948 году американец Чарльз Халл (Charles Hull) изобрел технологию, которая получила название SLA (Stereolithography), или стереолитография. Процесс основан на свойстве жидкого фотополимера отвердевать под лазерным излучением. Выращивание модели ведется аддитивным методом, рабочая площадка опускается на 0,05-0,15 мм и покрывается новым слоем фотополимеризующейся композиции, а лазерный луч засвечивает участки, соответствующие стенкам виртуальной детали, заставляя их отвердевать.

Чарльз Халл оформил патент на изобретение в 1986 году и основал компанию 3D Systems (крупнейший производитель отрасли до настоящего времени). Тогда еще не было понятия 3D печать, и машину назвали аппаратом для стереолитографии. Но это первое устройство, создавшее реальный объект по виртуальному образцу методом послойного выращивания. С того времени направление бурно развивается, делаются открытия, основываются компании. Появились лазерные и струйные принтеры для объемной печати, использующие в качестве сырья пластики, полимеры, биоматериалы, продукты питания, и, конечно, металлы.

Область применения

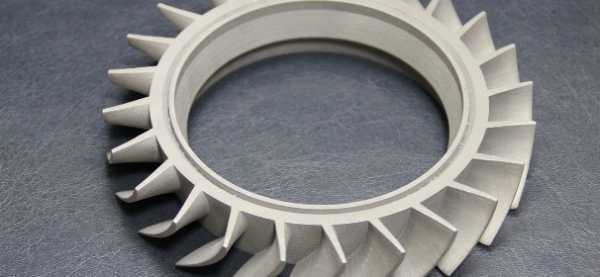

Цельная металлическая деталь сложной формы

Подавляющее большинство 3D принтеров по металлу – огромные модели весом более тонны. Они используются в промышленных целях и служат для выращивания деталей сложной геометрии, которые затруднительно изготовить литьем или механической обработкой. Цена такого 3d-принтера может достигать нескольких сотен тысяч долларов.

На 3D устройствах изготавливаются:

- прототипы для тестирования и испытания деталей серийного производства;

- индивидуальные медицинские имплантаты;

- зубные коронки и мосты в стоматологии;

- ювелирные изделия.

Существует несколько технологий 3D печати металлами и их сплавами. Одни из них успешно применяются для работы с разными материалами, а другие предназначены исключительно для выращивания металлических изделий.

Послойное наплавление и ламинирование

Фигурка из BronzeFill до и после полировки

Самый популярный способ выращивания объемных моделей – технология FDM (Fused Deposition Modeling), называемая также FFF (Fused Filament Fabrication). Печать ведется методом послойного наложения расплавленного материала, поставляемого в виде нити. Использование здесь тугоплавких металлов невозможно, слишком высока температура, которую должен выдерживать экструдер принтера, но в филамент можно добавить какое-то количество металлического порошка. Один из таких материалов – BronzeFill – состоит из термопластика и бронзы. В процессе изготовления детали металл, естественно, не плавится, только основная составляющая нити. Благодаря содержанию бронзового порошка готовый предмет поддается полировке и выглядит как металлическое изделие, хотя прочность, и другие свойства модели, ограничиваются характеристиками пластика.

Технология LOM (Laminated Object Manufacturing), или ламинирование, заключается в последовательном наложении друг на друга тонких листов, в частности, может быть использована металлическая фольга. В каждом слое лазером вырезается контур, соответствующий сечению прототипа на соответствующем уровне. Соединяются же листы между собой связующим веществом на клеевой основе. Визуально полученные изделия напоминают металлические, но их целостность зависит от возможностей клея.

Струйная 3D печать

Принтеры, работающие по этой технологии, используют любые материалы, которые могут быть превращены в порошок, в том числе металлы и их сплавы. Из струйной печатающей головки на тонкий слой композита поступает жидкое связующее вещество, которое скрепляет основной материал. Затем в рабочую зону подается новый слой порошка и выращивание продолжается. Распечатанное 3D принтером изделие по-прежнему нельзя назвать металлическим, ведь его прочность зависит от свойств полимера. Но такую деталь можно подвергнуть термической обработке, в процессе которой металлический порошок начинает спекаться, а связующее вещество выгорает. На этом этапе изготовления, хотя в составе модели исключительно металл, она крайне хрупка из-за своей пористости. Для повышения прочности проводят пропитку изделия бронзой. Несмотря на сложность и продолжительность работ цельнометаллическая модель, полученная таким способом, не обладает свойствами, позволяющими использовать ее в каких-то механизмах. Однако технология широко применяется для производства предметов очень сложной формы, к которым такие требования не предъявляются:

- ювелирных изделий,

- сувениров,

- предметов интерьера.

Лазерное спекание порошковых материалов

Схема работы 3D принтера по технологии SLS

Два метода 3D печати, разработанные разными компаниями, отличаются друг от друга техническими решениями, но приводят к одному результату: лазер принтера разогревает порошок до температуры, близкой к точке плавления, и спекает гранулы вместе для получения твердой структуры. По технологии SLS (Selective Laser sintering), или выборочное (селективное) лазерное спекание, используется углекислотный лазер. Иногда для увеличения скорости работ конструкцией может быть предусмотрено два лазера. В качестве сырья используются порошки из полимеров, керамики, стекла, металлов. Часто гранула представляет собой ядро из металлического порошка, покрытое оболочкой из легкоплавкого материала. Чем ниже температура спекания – тем менее мощным может быть лазерный излучатель. Владелец патента – компания 3D Systems – в качестве сырья для своих принтеров серии sPro, работающих этому методу, заявляет прочные инженерные пластики.

3D принтер EOSINT M280 по металлу

Технология DMLS (Direct Metal Laser Sintering), или прямое лазерное спекание металла, изобретена компанией EOS из Германии и позиционируется как способ спекания именно металлических порошков:

- инструментальных и нержавеющих сталей,

- титановых и никелевых сплавов,

- легких металлов,

- кобальт хрома.

Используются оптоволоконные лазеры 200 или 400 Вт, их мощность и количество зависит от комплектации конкретной модели принтера. Построение модели происходит в закрытой камере, наполненной инертным газом для предотвращения окисления металла. Кроме того, порошок подогревается до температуры, близкой к точке плавления. Линейка 3D принтеров компании EOS, использующих технологию DMLS, предназначена для промышленного производства, так же как и устройства серии ProX компании 3D Systems.

Лазерная и электронно-лучевая плавка

3D принтер Arcam Q10 для производства имплантатов

Металлы подвергаются не спеканию, а полной плавке до образования гомогенной массы по технологии SLM (Selective Laser Melting), или селективное лазерное плавление. Компания Phenix Systems выпускает линейку принтеров Phenix PL, использующих этот метод. Устройства оснащены мощными иттербиевыми волоконными лазерами, позволяющими значительно повысить температуру луча. Самое существенное отличие от технологии SLS, что при лазерном плавлении структура полученной детали по своим свойствам практически не отличается от литых изделий.

По технологии EBM (Electron beam melting), или электронно-лучевая плавка, место лазера занимают электронные излучатели, выращивание модели идет в глубоком вакууме при температурах до 1000°C. На этом методе основана работа 3D устройств компании Arcam, Швеция. Принтеры предназначены для промышленного производства ортопедических имплантатов, деталей аэрокосмической продукции, изделий из титановых сплавов и других материалов, требующих повышенной температуры для обработки.

Видео (Промышленный 3D принтер по металлу)

printerprofi.ru

3D-принтер и металл — настоящее и будущее трехмерной печати металлом. 3D-принтеры сегодня!

Друзья, небольшое вступление!

Перед прочтением новости, позвольте пригласить вас в крупнейшее сообщество владельцев 3D-принтеров. Да, да, оно уже существует, на страницах нашего проекта! Подробнее >>>

Несмотря на то, что первой технологией аддитивного производства, примененной для создания металлических трехмерных прототипов, стал метод экструзионного послойного наплавления (FDM), наибольшую популярность при производстве металлических деталей завоевали технологии лазерного и электронно-лучевого спекания и плавки. Данные методы весьма схожи – настолько, что даже в профессиональных кругах иногда возникает определенная путаница. И все же, попробуем разобраться в терминах, а также рассмотрим возможности данных технологий – существующие и потенциальные.

Технологии лазерного спекания и лазерной плавки (SLS, DMLS и SLM)

В основе метода «выборочного лазерного спекания» (SLS или Selective Laser Sintering) лежит использование лазерных излучателей высокой мощности (как правило, углекислотных) для частичного сплавления, или «спекания», расходного материала в единое целое. Перед использованием расходный материал измельчается до консистенции пудры с помощью шаровых мельниц. Минимальный размер частиц может достигать двух микрон.

Схема устройства для селективного лазерного спекания

В качестве материала могут использоваться различные полимеры и, что особенно интересно, металлы и металлические сплавы с высокой температурой плавления. В отличие от стандартной экструзионной печати (FDM), технология позволяет спекать однородный материал без связующих добавок. Таким образом, нет необходимости в термической обработке, фактически спеканию, готовых моделей после печати, а сами модели обладают высокой прочностью, приближающейся к показателям литых образцов. Данный метод постройки металлических моделей без применения связующих материалов получил название «прямого лазерного спекания металлов» (DMLS или Direct Metal Laser Sintering).

Образец металлической детали турбины, созданной с помощью устройства

3D System ProX 200 методом прямого лазерного спекания

Как и другие технологии 3D-печати, лазерное спекание создает модели послойно. Процесс в чем-то схож с лазерной стереолитографией: в случае со стереолитографическими принтерами модели погружаются в жидкую фотополимерную смолу на глубину, соответствующую толщине одного слоя, с последующим «вычерчиванием» нового слоя лазерным лучом. При лазерном спекании на модель наносится слой порошка толщиной в один слой (толщина слоя может регулироваться), в котором вычерчивается новый контур, а высокая температура позволяет частично расплавлять порошок в местах касания луча, спекая частицы между собой и с предыдущим слоем. И в том и в другом случае модель окружена неизрасходованным материалом до окончания печати. Этот момент немаловажен для «порошковой» печати: при спекании неизрасходованный материал служит в качестве поддерживающей поверхности для последующих слоев моделей сложной формы. Отсутствие необходимости печатать «опоры» облегчает обработку готовых моделей и способствует экономии материала, который в случае с титаном или специальными сплавами может быть весьма дорог. Весь неиспользованный материал может быть собран и использован для печати последующих моделей.

Единственным существенным недостатком лазерного спекания металлических материалов считается пористость готовых моделей. Однако плотность можно повысить за счет повышения энергии лазера и замедления скорости печати. В результате, рабочий материал можно не просто «спекать» в местах касания гранул, а фактически расплавлять, создавая однородное вещество. Именно этот подход и получил название «выборочной лазерной плавки» (SLM – Selective Laser Melting).

Ведущей компанией в сфере печати лазерным спеканием и плавкой можно считать 3D Systems – промышленного гиганта, в 2013 году прибравшего к рукам компанию-разработчика SLS-технологий Phenix Systems.

Технология электронно-лучевой плавки (EBM)

Первопроходцем и лидером по производству аппаратов для аддитивного производства методом «электронно-лучевой плавки» (EBM – Electron Beam Melting) стала шведская компания Arcam. Компания была официально основана в 1997 году, но рождению коммерческого проекта предшествовали четыре года исследований, проведенных совместно с учеными из Технического университета Чалмерса в Гетеборге.

Фактически, EBM основана на том же принципе, что и технология лазерной плавки, за исключением использования электронных пучков высокой мощности вместо лазерных лучей.

Стоит выделить преимущества данной технологии над лазерной плавкой:

Более высокое возможное разрешение в горизонтальной плоскости. Корректировка траектории электронного луча происходит за счет манипуляции магнитными полями, создающими так называемые «магнитные зеркала». Этот метод позволяет добиться более высокой точности, чем манипулирование оптическими зеркалами, используемыми для управления лазерными лучами.

Конструкция оптических зеркал и лазерных линз требует использования дорогих материалов: в зависимости от мощности лазера, поверхность зеркал покрывается серебром или золотом, а линзы могут быть германиевыми или даже алмазными. В случае же с EBM используются относительно недорогие материалы для производства электромагнитных компонентов.

Кроме того, отсутствие необходимости манипулировать физическими объектами позволяет добиться более высокой скорости отклонения пучка, что вкупе с повышением энергии позволяет добиться более высокой производительности.

Наконец, электронный пучок подлежит рассеиванию при необходимости, что позволяет подогревать расходный материал без использования дополнительных нагревательных элементов, характерных для лазерных систем. Подогрев материала необходим для достижения более высокой плотности моделей и облегчения спекания или плавки.

Минусом же применения электронных лучей можно считать наличие рентгеновского излучения, возникающего при бомбардировке металлов высокоэнергичными электронами (т.н. «тормозное излучение»), что требует установки поглощающего покрытия вокруг рабочей камеры.

В целом, электронно-лучевая плавка несколько более сложна, чем лазерная, но обладает более высоким производственным потенциалом. Компания Arcam добилась широкого успеха среди производителей ортопедических имплантатов и авиационных деталей. Ортопедические имплантаты, изготовленные методом EBM, привлекательны не только прочностью, легкостью и износоустойчивостью используемых титановых сплавов, но и возможностью создания полых или пористых металлических структур. Подобная архитектура напоминает строение костной ткани и способствует остеоинтеграции, то есть сращиванию костных тканей с имплантатом аналогично натуральному физиологическому процессу. Что же касается авиационной и нефтегазовой промышленности, электронно-лучевая плавка позволяет создавать жаростойкие форсунки и лопатки газовых турбин, включая реактивные двигатели. Кроме того, метод успешно используется для создания несущих титановых элементов крыла.

Arcam A2X – новейший промышленный принтер для печати по металлу,

созданный для нужд аэрокосмической отрасли

Аддитивное производство привлекло внимание и космической отрасли, включая НАСА. В первую очередь это касается разработки систем космических аппаратов и ракет-носителей. Ярким примером можно считать использование технологий лазерной и электронно-лучевой плавки для создания элементов ракетных двигателей: камер сгорания и форсунок со стойкостью к температурам свыше 3000°С. Высокое давление и температура требуют использования тугоплавких и прочных материалов – таких, как титан. Проблема заключается в том, что детали могут иметь весьма сложную геометрическую форму, делающую изготовление цельных образцов методом литья или механической обработки невозможным или исключительно дорогостоящим. Как следствие, детали приходится изготовлять из нескольких составных частей, подлежащих сварке в единое целое. Именно сварочные швы, как правило, оказываются слабым звеном за счет нарушения однородности структуры материала или оксидации при сварке.

Топливная форсунка реактивного двигателя производства компании

General Electric Aviation, выполненная методом аддитивного производства

Аддитивное производство же не ограничено геометрической сложностью изготовляемых деталей – практически любая форма может быть выполнена без необходимости последующей сборки или сварки. Единственным реальным ограничением является размер рабочей камеры печатающего устройства. В то же время, конструктивных ограничений по размеру рабочей камеры не существует. Вопрос лишь в спросе на технологию, ведь такого рода устройства весьма дороги, а чем больше, тем дороже. Тем не менее, китайская компания Nanfang Ventilator Co., Ltd уже берется за создание промышленных печатных устройств аддитивного производства крупногабаритных металлических деталей – вплоть до шести метров в длину и весом до 300 тонн!

Производство произвольных форм электронно-лучевой плавкой (EBFȝ)

Но при всех достоинствах традиционной лазерной и электронно-лучевой плавки, амбиции НАСА привели к тому, что даже эти новаторские технологии оказалась недостаточны. Дело в том, что инженеры НАСА предложили рассмотреть возможность применения аддитивного производства на орбите. С точки зрения снабжения, идея абсолютна логична. Зачем везти с собой набор запасных деталей или ждать доставки с Земли при экстренной ситуации, когда те же детали можно произвести на орбите?

И здесь НАСА столкнулась с серьезной проблемой: как мы уже выяснили, традиционный метод электронно-лучевой плавки подразумевает использование порошкообразного расходного материала, и не только для создания самой детали, но и использования в качестве поддерживающих слоев при печати деталей сложной формы. Но как удержать порошок на месте в условиях невесомости? Слои наносимого материала должны плотно прилегать к уже изготовленной части детали, что невозможно гарантировать механическим воздействием. Использование магнитных полей теоретически возможно, но технологически сложно, неприменимо в случае с электронно-лучевой плавкой ввиду воздействия на сами электронные пучки, да и не все материалы обладают необходимыми магнитными свойствами.

В итоге, инженеры НАСА решили позаимствовать конструктивный элемент привычных экструзионных 3D-принтеров – подачу расходного материала в виде нити или проволоки. И если использование экструдера для подачи расплавленного тугоплавкого металла непрактично ввиду сложностей с нагревом головки до необходимой температуры и бесперебойной экструзией, то бомбардировка расходного материала электронным пучком вполне подходит для плавки материала в точке соприкосновения с моделью. Кроме того, устраняется и необходимость очищать готовые модели от остаточного материала, что в условиях невесомости опять-таки было бы проблематично. Новая разновидность электронно-лучевой плавки получила название «производства произвольных форм электронно-лучевой плавкой» (EBFȝ — Electron Beam Freeform Fabrication).

Специалисты НАСА проводят испытания прототипа EBFȝ в условиях искусственной невесомости

Кроме возможности функционирования в условиях невесомости, технология EBFȝ обладает еще одним важным преимуществом над своими предшественниками – возможность одновременной печати разными материалами. Использование нескольких экструдеров может даже позволить создавать электронные и электромеханические компоненты благодаря попеременной печати керамических/пластиковых и металлических слоев. В случае успеха, разработчики невольно приведут к логическому завершению программу RepRap – проект создания устройств, способных воспроизводить самих себя. Практической же целью проекта является возможность производства всех необходимых устройств в открытом космосе или даже на поверхности других планет, используя только местные материалы. В частности, аддитивное производство может стать ключевым фактором в создании постоянных колоний на Луне и Марсе.

Будущее аддитивного производства с использованием металлов

А каковы перспективы аддитивного производства с использованием металла на Земле? Несомненно, отрасль будет развиваться. В последнее время данные технологии привлекают внимание промышленных гигантов – таких, как Boeing, General Electric, Lockheed Martin, Mitsubishi, General Motors. Экономичность и практичность – два качества, которые не могут быть не оценены по достоинству. В некоторых случаях использование технологий спекания и плавки уже достигает больших масштабов: по словам представителей компании Arcam, произведенные ими устройства были использованы для создания более 30000 титановых имплантатов для реконструкции тазобедренных суставов. И это всего лишь начало.

Единственным сдерживающим фактором является себестоимость. Стоимость устройств, несомненно, снизится в соответствии с повышением спроса. Однако сам спрос регулируется достаточно высокой ценой некоторых расходных материалов. Но есть хорошие новости: компания Metalysis недавно обнародовала планы по постройке фабрики для производства титанового порошка, применяемого в аддитивном производстве. Стоимость проекта оценивается в $500млн, что говорит об огромном интересе со стороны промышленности и инвесторов. На данный момент титановый порошок продается по цене от $200 до $400 за килограмм, что не идет ни в какое сравнение с алюминием по цене $30-$40 за 1кг. Соответственно, объем производства титана в 2012 году составил всего 140000 тонн, в то время как алюминия – 48млн тонн. Metalysis прогнозирует возможное снижение стоимости титанового порошка на 75% благодаря применению новаторской электролитической технологии производства. Нетрудно догадаться, что существенное снижение стоимости высоко востребованного титана приведет к значительному росту спроса на 3D-печатные устройства, способные воспроизводить металлические модели. Двумя компаниями, которые выиграют от такого развития событий больше всех, станут 3D Systems и Arcam – лидеры по производству лазерных и электронно-лучевых устройств, соответственно.

Вполне возможно, что повышенный промышленный спрос на устройства для лазерной и электронно-лучевой плавки сделает данные технологии доступными и для бытового использования. Технология EBFȝ даже обладает необходимым потенциалом для создания полноценных «домашних фабрик». Если сделать настенный крючок для половника уже не представляет никаких трудностей для обладателя бытового 3D-принтера, то EBFȝ сможет создавать не только пластиковые крючки, но и сами стальные половники, причем с пластиковой ручкой.

Более того, печать электронных и электромеханических компонентов фактически ограничит возможности пользователей их собственной фантазией, а заодно создаст сущий кошмар для производителей по всему миру. Если соблюдение авторских прав уже становится проблемой, то полноценная печать с комбинированным использованием пластиков и металлов может теоретически позволить создание почти любого устройства. Конечно же, такой уровень останется недостижимым еще долгое время, и не только потому, что сама технология 3D-принтеров, печатающих металлом, достаточно малоразвита, но и ввиду недоступности определенных материалов: мало кто сможет достать порошкообразный германий для производства трансивера сотового телефона.

Цельнометаллическая реплика пистолета Colt M1911, изготовленная методом аддитивного производства

С другой стороны, пластика и стали вполне хватит для создания полноценного огнестрельного оружия, тем более что компания Solid Concepts уже создала прецедент в виде металлической реплики пистолета Colt M1911, а Пентагон рассматривает возможность печати оружия на кораблях экспедиционных групп, вместо дорогостоящей доставки к театру действий из США. США и Великобритания уже приняли законодательные меры по запрету нелицензионного производства оружия с помощью 3D-печати. Как сильно соображения безопасности повлияют на развитие бытового применения технологии аддитивного производства, покажет лишь время.

3dtoday.ru

Виды 3D принтеров: порошковый, гипсовый, восковый, сублимационный

Прежде чем рассматривать виды 3D принтеров и трехмерной печати стоит понять, что это вообще такое. 3Д принтер – это устройство, которое послойно создает физический объект по виртуальной трехмерной модели. При помощи такого устройства можно изготавливать практически любые объекты. Необходимые модели разрабатываются при помощи специального программного обеспечения для трехмерного моделирования.

0.1. Внешний вид 3D принтера

1. Виды 3Д принтеров

В современных 3Д принтерах применяется две основные технологии печати:

- Струйная;

- Лазерная.

Эти технологии также подразделяются на отдельные подвиды, которые могут различаться по расходным материалам, которые используются для печати. В качестве расходных материалов в наше время может использоваться фотополимерная смола, порошок, силикон, различные металлы, воск, фотополимеры, а также разные виды пластика.

Принцип работы 3D принтера зависит от его типа и от применяемых расходных материалов – это может быть:

- Лазерная печать;

- Спекание;

- Послойное плавление и накладывание пластика;

- Ламинирование;

- Плавление порошка;

- Полимеризация фотополимерного пластика путем воздействия на него лазером;

- Послойное склеивание расходного материала;

- Вакуумная электронно-лучевая плавка порошка.

Кроме этого существуют такие 3D принтеры, которые способны печатать одновременно двумя и более разными материалами или выполнять многоцветную печать. В связи с этим помимо технологии печати принтеры подразделяются и следующие типы:

- Монохромный – устройство, печатающее одним цветом;

- Принтеры с разрешением 3D-прототипирования. Такие устройства позволяют изготавливать самые мелкие детали;

- Цветной 3D принтер, позволяющий создавать разноцветные физические объекты;

- 3D принтер с камерой обдува, который самостоятельно выполняет финишную обработку изделия.

Итак, давайте подробнее рассмотрим типы 3Д принтеров.

1.1. Порошковый 3D принтер

Первый порошковый 3Д принтер был разработан в нидерландском университете в городе Твенте. Устройство работает по технологии спекания порошка с использованием связующего вещества. То есть печатающая головка наносит связующее вещество на определенные места (в соответствии с компьютерной моделью), после чего вал наносит тонкий слой порошка. Далее головка снова наносит связующее вещество, после чего вал наносит тонкий слой порошка и так далее.

Не смотря на то, что на первый взгляд кажется, что такой принтер должен иметь сложную конструкцию это отнюдь не так. Его достаточно просто собрать. Более того, он изготовлен из стандартных комплектующих, которые весьма просто найти.

Кроме этого такой принтер способен работать и с другим типом порошков – металлическая пудра. Для этого порошковый принтер должен работать по технологии запекания.

1.2. Гипсовый 3D принтер

Гипсовый 3Д принтер относится к виду порошковых устройств, но он способен работать только со связующими веществами и исключительно со строительными порошками, такими как гипс, цемент, шпаклевка и так далее.

Гипсовый 3Д принтер работает по такому же принципу, как и порошковый аппарат. С его помощью можно создавать самые разнообразные изделия из строительных порошков. Такие устройства часто используются в дизайнерских студиях для создания украшений интерьера.

1.3. Фотополимерный 3D принтер

Данная технология работает по принципу постепенного создания объекта их жидких фотополимеров. В процессе создания ультрафиолетовый лазер засвечивает определенные места (в соответствии с компьютерной моделью), которые под воздействием ультрафиолета затвердевают. Конечно, процесс засветки достаточно длителен, а каждый слой измеряется в микронах. Засветка фотополимера может также осуществляться и при помощи ультрафиолетовой лампы через специальный фотошаблон, который меняется с каждым новым слоем.

Стереолитографический 3D принтер отличается высокой точностью. Даже персональные модели не сильно уступают в точности профессиональным аппаратам. Конечно, для достижения такой точности пришлось принести в жертву скорость, однако в некоторых случаях точность изготовленных моделей имеет наибольшее значение.

1.4. Лазерный 3D принтер

Лазерный 3Д принтер работает по разным технологиям – плавление, спекание или ламинирование.

Технология плавления заключается в том, что используемый порошок предварительно разогревается до температуры близкой к плавлению. После этого луч лазера плавит порошок, формируя слой. Далее слой должен застыть, после чего насыпается следующая порция порошка, и лазер наносит следующий «рисунок».

Такие принтеры способны работать практически с любыми термопластичными материалами. При этом скорость печати может достигать нескольких десятков мм/час. Конечно, есть и отрицательная сторона медали. Поверхности изготовленных деталей при помощи такого принтера является слишком шероховатой, а также требуется весьма длительное время для подготовки к работе.

Однако есть существенное преимущество, которое заключается в том, что такие устройства способны работать с металлическими порошками. Это позволяет создавать настоящие металлические изделия, которые не уступают по прочности деталям, изготовленным традиционным способом. Конечно, в случае с металлическими порошками после печати изделие нуждается в последующей обработке – в насыщении бронзой и запекании в специальной печи.

Технология спекание заключается в том, что лазер выжигает в порошке из легкосплавного пластика контуры изготавливаемой детали. После завершения процесса излишки порошка просто стряхиваются с поверхности готового изделия.

Ламинирование – это процесс, при котором изделие изготавливается из большого количества слоев расходного материала. Эти слои накладываются друг на друга и склеиваются. В процессе наложения слоев лазер вырезает в каждом из них нужный контур в соответствии с компьютерной моделью.

1.5. Сублимационный 3D принтер

Данный тип 3Д принтера является собой устройство, которое используется для переноса изображений на рельефные объекты. Это осуществляется путем нагревания специальных красителей в определенных местах, которые под воздействием температуры начинают испаряться и оставлять рисунок на поверхности каких-либо изделий.

1.6. Восковой 3D принтер

Как вы уже догадались из названия, такой принтер печатает воском. Воск – это уникальный материал, который имеет низкую температуру плавления, Благодаря чему с ним очень просто работать. Именно по этой причине многие дизайнеры выбирают именно этот материал.

Наверное, каждый хотя бы раз в жизни бывал в музее восковых фигур, или видел модели по телевизору. Конечно, изделия в человеческий рост 3D принтер не сделает, однако точность моделей, сделанных при помощи трехмерной печати, просто поражает.

2. Презентация 3D-печати: Видео

2.1. Цветной 3Д принтер

Цветной 3D принтер позволяет создавать модели разных цветов. Такая возможность достигается благодаря тому, что в принтере используется печатающая головка с несколькими экструдерами – устройствами, которые плавят и наносят расходный материал, к примеру, пластик.

Такие устройства уже сегодня пользуются огромным спросом, в особенности для изготовления различных дизайнерских украшений и детских игрушек. Как правило, в качестве расходного материала такой 3D принтер использует пластик.

3. Материал для 3Д принтера

В зависимости от типа принтера необходимо использовать соответствующие материалы. К примеру, порошковый аппарат может работать только с порошками и связующими веществами. Поэтому прежде чем покупать тот или иной 3Д принтер необходимо определиться с тем, в каких целях он будет использоваться. Конечно, стоит понимать, что разные материалы для 3Д принтеров имеют различную стоимость. Также они могут иметь разное качество. Более распространенные и крупные бренды предоставляют качественные материалы, из которых получаются наиболее прочные изделия. Поэтому не стоит экономить на материалах.

Помимо всего прочего технология трехмерной печати постоянно развивается, появляются новые принтеры, которые имеют уникальный принцип работы. Также ведутся активные разработки расходных материалов, и с каждым годом их список становится все длиннее.

www.techno-guide.ru

Корейский 3d-принтер 3Dison. Печатаем пластиком, металлом, шоколадом, а потом гравируем лазером / Блог компании Хакспейс Neuron / Хабр

— Молодой человек, а вы чем занимаетесь?

— Я 3d-принтерный журналист.

— А что есть такие?

— С этого момента есть. Я первый.

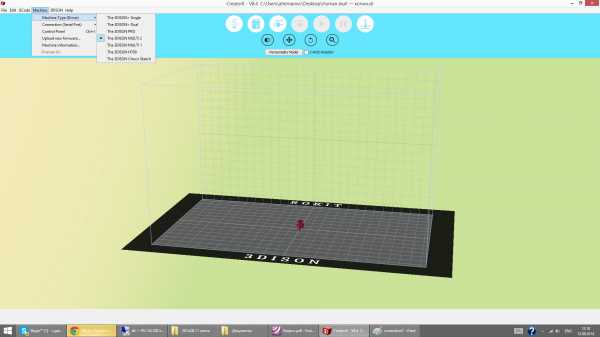

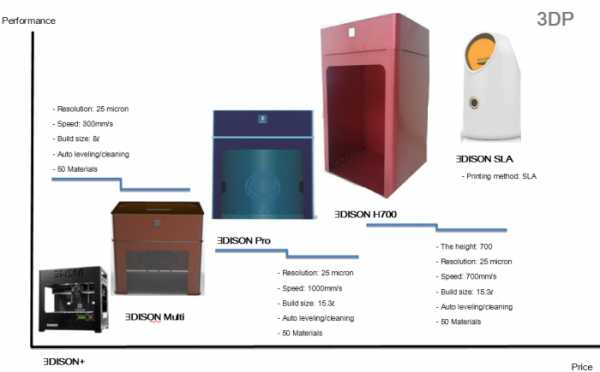

Недавно корейцы проанонсировали 3d-принтер с невероятными возможностями, а именно: точность 25 микрон, печать 50 материалами (пластик, нейлон, бронза, шоколад, серебро, керамика, дерево и тд), печать со скоростью 1000 мм в секунду, лазерный гравер.

Первый принтер прилетел из Владивостока в Москву авиадоставкой и мне удалось сделать несколько фоток внешнего вида устройства. Потестить на скорость и различные материалы не успел. Надеюсь, что в следующем обзоре я предоставлю отчет о скорости печати и о том, как же происходит печать различными материалами в моих руках, а не корейских.

Под катом первый обзор моделей Multi, Pro и H700, а так же немного видео про печать металлом и шоколадом

Это обычный пластик

H700 впечатляет размерами (область построения 290х205х700)

Вид сверху:

Две катушки для пластика (напоминает магнитофон с бобинами)

Минималистичное меню

Интересная особенность — у принтера нет дна:

Принтер управляется оригинальным софтом

Платформа для печати (подогреваемая)

Портфель, кошка, доимик, туфля. К чему бы это?

Самый большой двигатель, который я видел у «настольных» принтеров:

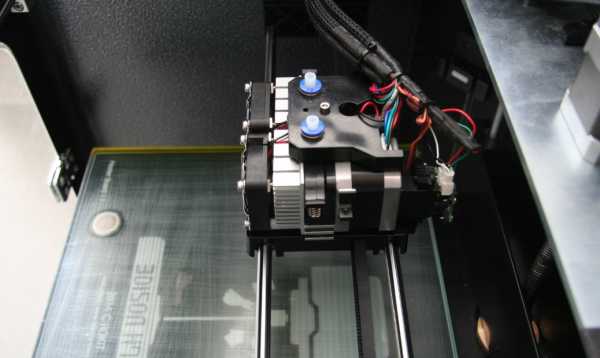

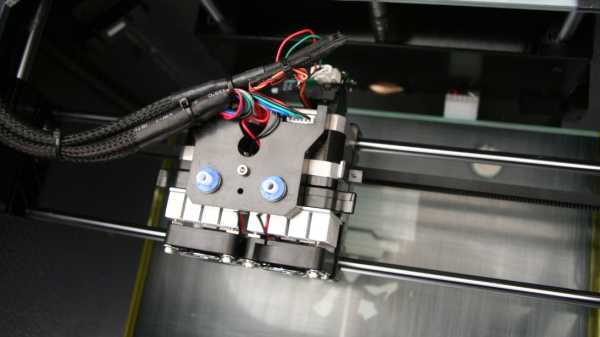

Печатающая головка с двумя экструдерами:

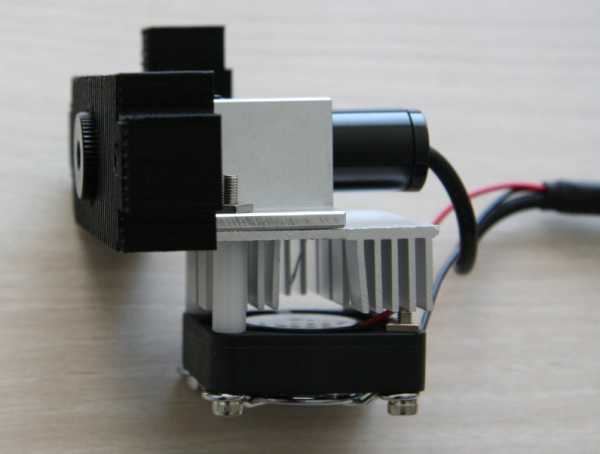

Лазерный гравер:

Насадка для печати металлической пастой (которая состоит из металлического порошка, смешанного с водой и различными связующими элементами)

Печать металлом:

После завершения 3D печати напечатанный образец должен пройти через процедуру сушки и обжига, поскольку металлическая паста все еще будет находиться в глиняном состоянии:

Wi-Fi камера:

Все фичи рядом:

Сводная табличка с характеристиками различных моделей:

Презентация на английском:

Первые модели были ну очень похожи на Replicator:

Печать шоколадом:

Образцы печати:

habr.com