5.8. Центровые отверстия

Рис. 5.80. Моделирование одной рифли | Рис. 5.81. Моделирование рифления |

7.Для копирования рифлей воспользуйтесь командой Массив по концентрической сетке. Вызовите эту команду на инструментальной панели Редактирование детали и выделите в Дереве модели операцию Вырезать элемент выдавливания:1 (операцию по созданию рифли). Щелкните на цилиндрической поверхности, где строится рифление, и в поле Количество по кольцевому направлению введите общее количество рифлей — число 275. После задания параметров нажмите кнопку Создать объект, и массив будет построен (рис. 5.81).

5.8.1. Параметры центровых отверстий

Для обработки детали типа вала или оси на его торцах необходимо выполнить центровые отверстия для крепления в центрах токарного станка. Если центровые отверстия детали имеют правильную форму и размеры, а центры станка верно установлены, поверхности обрабатываемой детали при первой и второй установках будут концентричными, т. е. будут иметь общую ось.

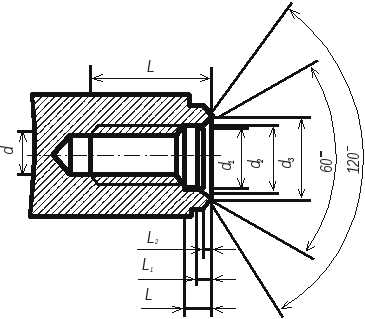

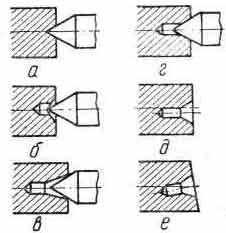

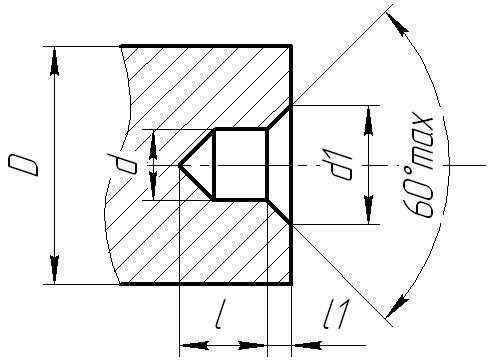

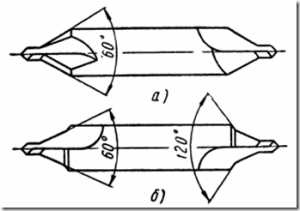

Форма центровых отверстий имеет конусную форму с углом равным 60° (рис. 5.82).

Форма А применяется в случаях, когда после обработки необходимость в центровых отверстиях отпадает, и в случаях, когда сохранность центровых отверстий в процессе их эксплуатации гарантируется соответствующей термообработкой.

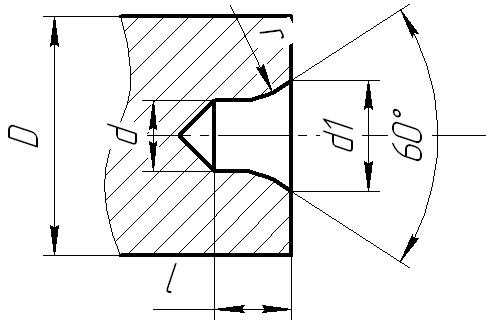

Форма В применяется в случаях, когда центровые отверстия являются базой для многократного использования, а также в случаях, когда центровые отверстия сохраняются в готовых изделиях.

Форма Т применяется для оправок и калибров.

Конструктивные элементы | 299 |

Стандартом предусматриваются дополнительные формы центровых отверстий для крупных валов (формы С и Е), для изделий с повышенной точностью обработки (форма R), для монтажных работ, транспортирования, хранения и термообработки (формы F и H).

Наиболее употребительной формой центровых отверстий является форма А, изображенная на рис. 5.82, а. В центровом отверстии по форме В (см. рис. 5.82, б), кроме рабочего конуса с углом при вершине 60°, имеется дополнительный конус с углом 120°, который служит для защиты рабочего конуса от выбоин при случайных ударах и поэтому называется предохранительным.

Рис. 5.82. Центровые отверстия с углом равным 60°: а — форма А; б — форма В; в — форма Т

Диаметр центровых отверстий устанавливается в зависимости от диаметра D торцевой части обрабатываемого изделия и его массы (табл. 5.13).

При проектировании и обозначении центровых отверстий следует руководствоваться следующими правилами.

Центровые отверстия должны иметь одинаковые размеры в обоих торцах вала даже в том случае, если диаметры концевых шеек вала различны.

Центровые отверстия не изображают и в технических требованиях не помещают никаких указаний, если наличие отверстий конструктивно безразлично.

Если в окончательно изготовленном изделии должны быть центровые отверстия, то их изображают условно знаком (рис. 5.83, а). На знак указывает линия-выноска,на полке которой проставляется обозначение центрового отверстия. Пример обозначения центрового отверстия формы А диаметром 1,6 мм:

Отв. центр. А1,6 ГОСТ 14034-74

При наличии двух одинаковых отверстий изображают одно из них.

Если центровые отверстия в готовом изделии недопустимы, то указывают специальный знак, как это показано на рис. 5.83, б, и в технических требованиях записывают: «Центровые отверстия недопустимы».

Таблица 5.13. Параметры центровых отверстий с углом конуса 60°

по ГОСТу 14034-74,мм

|

|

|

|

|

|

|

|

| Масса |

D | d | d1 | d2 | d3 | l | l1 | l2 | l3 | изделия, |

|

|

|

|

|

|

|

|

| кг не более |

|

|

|

|

|

|

|

|

|

|

4 | 1,0 | 2,12 | 3,15 | — | 1,3 | 0,97 | 1,27 | — | — |

5 | (1,25) | 2,65 | 4,00 | — | 1,6 | 1,21 | 1,60 | — | — |

6 | 1,6 | 3,35 | 5,00 | — | 2,0 | 1,52 | 1,99 | — | — |

10 | 2,0 | 4,25 | 6,30 | 7,0 | 2,5 | 1,95 | 2,54 | 0,6 | 50 |

14 | 2,5 | 5,30 | 8,00 | 9,0 | 3,1 | 2,42 | 3,20 | 0,8 | 80 |

20 | 3,15 | 6,70 | 10,00 | 12,0 | 3,9 | 3,07 | 4,03 | 0,9 | 90 |

30 | 4 | 8,50 | 12,50 | 16,0 | 5,0 | 3,90 | 5,06 | 1,2 | 100 |

40 | (5) | 10,60 | 16,00 | 20,0 | 6,3 | 4,85 | 6,41 | 1,6 | 200 |

60 | 6,3 | 13,20 | 18,00 | 25,0 | 8,0 | 5,98 | 7,36 | 1,8 | 360 |

80 | (8) | 17,00 | 22,40 | 32,0 | 10,1 | 7,79 | 9,35 | 2,0 | 500 |

100 | 10 | 21,20 | 28,00 | 36,0 | 12,8 | 9,70 | 11,66 | 2,5 | 800 |

120 | 12 | 25,40 | 33,00 | — | 14,6 | 11,60 | 13,80 | — | 1500 |

|

|

|

|

|

|

|

|

|

|

Примечание. Размеры, заключенные в скобки, применять не рекомендуется.

Рис. 5.83. Обозначение центровых отверстий на чертежах:

а— центровые отверстия должны быть в готовом изделии;

б— центровые отверстия недопустимы в готовом изделии

Конструктивные элементы | 301 |

5.8.2. Пример 22. Моделирование центровых отверстий

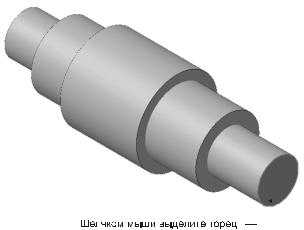

Постройте центровые отверстия по форме А на торцах вала, смоделированного в разд. 2.8.2 (см. рис. 2.55).

1.Откройте файл, в котором вы сохранили модель вала типа сфероид, или выполните его построение заново.

2.Определите по табл. 5.13 параметры центрового отверстия, сооруженного на торце диаметром D = 32 мм:

d = 4 мм; l = 5 мм; l1 = 3,9 мм.

3.Щелчком мыши выделите торец вала (рис. 5.84).

Рис. 5.84. Выделение торца вала

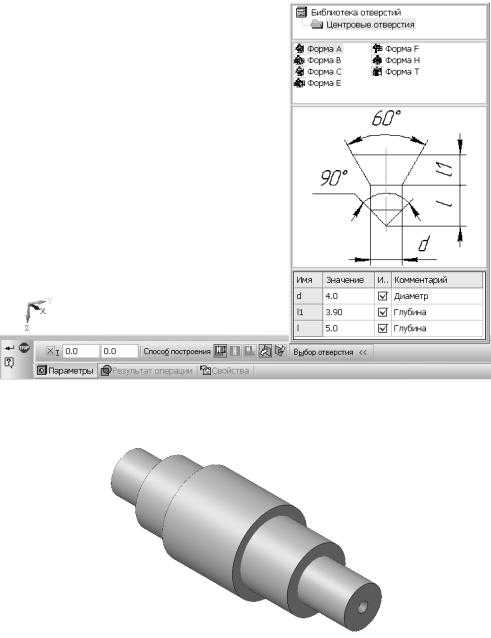

4.Нажмите кнопку Отверстие на странице Редактирование детали. Точка привязки отверстия по умолчанию расположится в начале локальной системы координат торца вала, где создается это отверстие.

5.На вкладке Параметры панели свойств нажмите кнопку (если она не нажата) Выбор отверстия. В окне раскройте папку Центровые отверстия и

в списке типов отверстий укажите вариант Форма А (рис. 5.85). В таблице параметров задайте необходимые размеры центрового отверстия.

6.Фантом отверстия с заданными параметрами отобразится в окне документа. Нажмите кнопку Создать объект, и система отрисует центровое отверстие (рис. 5.86). Повторите построение для противоположного торца вала.

302 | Глава 5 | |

|

|

|

|

|

|

Рис. 5.85. Панель свойств команды Отверстие и раскрытое окно Выбор отверстия

Рис. 5.86. Моделирование центрового отверстия

studfiles.net

ГОСТ 14034-74 Отверстия центровые. Размеры

Текст ГОСТ 14034-74 Отверстия центровые. Размеры

ГОСТ 14034-74

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ОТВЕРСТИЯ ЦЕНТРОВЫЕ

РАЗМЕРЫ

Издание официальное

Москва

Стандартинформ

2006

МЕЖГОСУДАРСТВЕННЫЙ

Группа Г02 СТАНДАРТ

ОТВЕРСТИЯ ЦЕНТРОВЫЕ

Размеры

Centre holes. Dimensions

МКС 21.060.01

ГОСТ

14034—74

Взамен

ГОСТ 14034—68

Постановлением Государственного комитета стандартов Совета Министров СССР от 27 сентября 1974 г. № 2253 дата введения установлена

01.07.75

в части формы R 01.01.77

Ограничение срока действия снято Постановлением Госстандарта СССР от 1 апреля 1981 г. № 1638

1. Настоящий стандарт устанавливает формы и размеры центровых отверстий.

Стандарт соответствует рекомендации СЭВ по стандартизации PC 2772—70.

В стандарте учтены требования международных стандартов ИСО 866—75, ИСО 2540—73 и ИСО 2541—72.

2. Размеры центровых отверстий форм А, В, Т, С, Е, R, F и Н должны соответствовать указанным на черт. 1—4 и в табл. 1—4. Размеры центровых отверстий формы Р указаны в приложении 3.

ЦЕНТРОВЫЕ ОТВЕРСТИЯ С УГЛОМ КОНУСА 60°

Черт. 1

* Размеры для справок.

Таблица 1

мм

|

D |

di |

d3 (пред. откл. по Н14) |

1, не менее |

h |

/2 (пред. откл. по Н12) |

h> | |||

|

d |

di |

Номин. |

Пред. |

не менее | |||||

|

2,0 |

(0,5) |

1,06 |

— |

— |

0,8 |

0,48 |

— |

— | |

|

2,5 |

(0,63) |

1,32 |

— |

— |

0,9 |

0,60 |

Н11 |

— |

— |

|

3 |

(0,8) |

1,70 |

2,50 |

— |

1Д |

0,78 |

1,02 |

— | |

|

4 |

1,0 |

2,12 |

3,15 |

— |

1,3 |

0,97 |

1,27 |

— | |

|

5 |

(1,25) |

2,65 |

4,00 |

— |

1,6 |

1,21 |

Н12 |

1,60 |

— |

|

6 |

1,6 |

3,35 |

5,00 |

— |

2,0 |

1,52 |

1,99 |

— | |

Издание официальное Перепечатка воспрещена

★

Издание с Изменениями № 1, 2, утвержденнъши в декабре 1978 г., апреле 1981 г. (ИУС 5—80, 6—81).

Продолжение табл. 1

|

D |

dt |

d3 (пред, откл. по Н14) |

1, не менее |

h |

12 (пред. откл. по Н12) |

/3, не | |||

|

d |

<^2 |

Номин. |

Пред. ОТКЛ. |

менее | |||||

|

10 |

2,0 |

4,25 |

6,30 |

7,0 |

2,5 |

1,95 |

2,54 |

0,6 | |

|

14 |

2,5 |

5,30 |

8,00 |

9,0 |

зд |

2,42 |

3,20 |

0,8 | |

|

20 |

3,15 |

6,70 |

10,00 |

12,0 |

3,9 |

3,07 |

4,03 |

0,9 | |

|

30 |

4 |

8,50 |

12,50 |

16,0 |

5,0 |

3,90 |

5,06 |

1,2 | |

|

40 |

(5) |

10,60 |

16,00 |

20,0 |

6,3 |

4,85 |

6,41 |

1,6 | |

|

60 |

6,3 |

13,20 |

18,00 |

25,0 |

8,0 |

5,98 |

Н12 |

7,36 |

1,8 |

|

80 |

(8) |

17,00 |

22,40 |

32,0 |

10,1 |

7,79 |

9,35 |

2,0 | |

|

100 |

10 |

21,20 |

28,00 |

36,0 |

12,8 |

9,70 |

11,66 |

2,5 | |

|

120 |

12 |

25,40 |

33,00 |

— |

14,6 |

11,60 |

13,80 |

— | |

|

160 |

16 |

33,90 |

42,50 |

— |

19,2 |

15,50 |

18,00 |

— | |

|

240 |

20 |

42,40 |

51,60 |

— |

25,0 |

19,40 |

22,00 |

— | |

|

360 |

25 |

53,00 |

63,30 |

— |

32,0 |

24,00 |

27,00 |

— | |

Примечания: 1. Размеры, заключенные в скобки, применять не рекомендуется.

2. Размеры D рекомендуемые.

Пример условного обозначения центрового отверстия формы А диаметром d = 1 мм:

Отв. центр. AI ГОСТ 14034—74

ЦЕНТРОВЫЕ ОТВЕРСТИЯ С УГЛОМ КОНУСА 75° Форма С Форма Е

Черт. 2

* Размеры для справок.

мм

Таблица 2

|

D |

d |

di |

d2 |

1, не менее |

1\ (пред. откл. по Н17) |

12 (пред. откл. по Н17) |

|

120 |

8 |

23,3 |

30,2 |

10 |

10 |

12,0 |

|

180 |

12 |

36,6 |

45,4 |

15 |

16 |

18,5 |

|

260 |

20 |

60,0 |

70,3 |

22 |

26 |

29,0 |

|

360 |

30 |

91,4 |

105,0 |

32 |

40 |

44,0 |

|

500 |

40 |

120,0 |

137,0 |

43 |

52 |

57,0 |

|

800 |

50 |

150,0 |

170,5 |

52 |

65 |

71,0 |

|

1200 |

63 |

186,0 |

213,7 |

65 |

80 |

88,0 |

Примечание. РазмерыD рекомендуемые.

Пример условного обозначения центрового отверстия формы С диаметром d=S мм:

Отв. центр. С8 ГОСТ 14034—74

ЦЕНТРОВОЕ ОТВЕРСТИЕ С ДУГООБРАЗНОЙ ОБРАЗУЮЩЕЙ

Форма R

г

* Размеры для справок.

Таблица 3

мм

|

D |

d |

di |

1, не менее |

7 Наим. |

Наиб. |

|

2 |

(0,5) |

1,30 |

1,3 |

1,30 |

1,60 |

|

2,5 |

(0,63) |

1,50 |

1,5 |

1,60 |

2,00 |

|

3 |

(0,8) |

1,70 |

1,9 |

2,00 |

2,50 |

|

4 |

1 |

2,12 |

2,3 |

2,50 |

3,15 |

|

5 |

(1,25) |

2,65 |

2,8 |

3,15 |

4,00 |

|

6 |

1,6 |

3,35 |

3,5 |

4,00 |

5,00 |

|

10 |

2 |

4,25 |

4,4 |

5,00 |

6,30 |

|

14 |

2,5 |

5,30 |

5,5 |

6,30 |

8,00 |

|

20 |

3,15 |

6,70 |

7,0 |

8,00 |

10,00 |

|

30 |

4 |

8,50 |

8,9 |

10,00 |

12,50 |

|

40 |

(5) |

10,60 |

11,2 |

12,50 |

16,00 |

|

60 |

6,3 |

13,20 |

14,0 |

16,00 |

20,00 |

|

80 |

(8) |

17,00 |

17,9 |

20,00 |

25,00 |

|

100 |

10 |

21,20 |

22,5 |

25,00 |

31,50 |

Примечания:

1. Размеры, заключенные в скобки, применять не рекомендуется.

2. Размеры D рекомендуемые.

Пример условного обозначения центрового отверстия формы R диаметром d=\ мм:

Отв. центр. R1 ГОСТ 14034—74 ЦЕНТРОВЫЕ ОТВЕРСТИЯ С МЕТРИЧЕСКОЙ РЕЗЬБОЙ Форма F Форма Н

I

Черт. 4

* Размеры для справок.

Таблица 4 мм

|

D для форм |

d |

d\ (пред, откл. по Н14) |

di |

l, не более |

U (пред. ОТКЛ. по Н15) |

h, не более |

h (пред. ОТКЛ. по Н15) | ||

|

F |

Н | ||||||||

|

8 |

— |

М3 |

3,2 |

5 |

— |

2,8 |

1,56 |

— |

— |

|

10 |

16 |

М4 |

4,3 |

6,5 |

8,2 |

3,5 |

1,90 |

4,0 |

2,4 |

|

12,5 |

20 |

М5 |

5,3 |

8,0 |

11,4 |

4,5 |

2,30 |

5,5 |

3,3 |

|

16 |

25 |

Мб |

6,4 |

10,0 |

13,3 |

5,5 |

3,00 |

6,5 |

4,0 |

|

20 |

32 |

М8 |

8,4 |

12,5 |

16,0 |

7,0 |

3,50 |

8,0 |

4,5 |

|

25 |

40 |

М10 |

11,0 |

15,6 |

19,8 |

9,0 |

4,00 |

10,2 |

5,2 |

|

32 |

50 |

М12 |

13,0 |

18,0 |

22,0 |

10,0 |

4,30 |

11,2 |

5,5 |

|

40 |

63 |

М16 |

17,0 |

22,8 |

28,7 |

11,0 |

5,00 |

12,5 |

6,5 |

|

63 |

80 |

М20 |

21,0 |

28,0 |

33,0 |

12,5 |

6,00 |

14,0 |

7,5 |

|

100 |

М24 |

25,0 |

36,0 |

43,0 |

14,0 |

9,50 |

16,0 |

11,5 | |

|

160 |

мзо |

31,0 |

44,8 |

51,8 |

18,0 |

12,00 |

20,0 |

14,0 | |

|

250 |

М36 |

37,5 |

53,0 |

60,0 |

20,0 |

13,50 |

22,0 |

15,5 | |

|

400 |

М42 |

43,5 |

59,7 |

70,5 |

22,0 |

14,00 |

25,0 |

17,0 | |

|

630 |

М48 |

49,5 |

74,0 |

88,0 |

24,0 |

16,00 |

28,0 |

20,0 | |

|

900 |

М56 |

58,0 |

85,6 |

99,5 |

27,0 |

18,00 |

31,0 |

22,0 | |

|

Св. 1200 |

М64 |

66,0 |

95,0 |

112,5 |

29,0 |

19,00 |

34,0 |

24,0 | |

|

М72х6 |

74,0 |

104,7 |

122,0 |

31,0 |

20,00 |

36,0 |

25,0 | ||

|

М80х6 |

82,0 |

115,7 |

133,0 |

34,0 |

22,00 |

39,0 |

27,0 | ||

|

Ml 00×6 |

102,0 |

140,0 |

160,0 |

36,0 |

24,00 |

42,0 |

30,0 | ||

Примечания:

1. Размеры D рекомендуемые.

2. Формы F и Н не должны применяться для режущего и вспомогательного инструмента с коническими хвостовиками с конусностью 1:10, 1:7, 7:24, метрической и Морзе.

Пример условного обозначения центрового отверстия формы F с диаметром резьбы d=M3\

Отв. центр. F М3 ГОСТ 14034—74

1.1, 1.2. (Измененная редакция, Изм. № 1, 2).

3. Точность изготовления размера d и углов 60°, 75° и 120°, а также радиуса г в центровом отверстии с дугообразной образующей обеспечивается центровочным режущим инструментом. При обработке углов рабочего конуса 60° и 75° другими видами режущего инструмента отклонение угла должно быть не более минус 30′.

4. Длина конической поверхности 1\ в центровых отверстиях с углом конуса 60° в технически обоснованных случаях может быть уменьшена до 0,5 1\.

5. Резьба — по ГОСТ 24705—2004.

Поле допуска резьбы — 7Н по ГОСТ 16093—2004.

6. Параметры шероховатости поверхностей центровых отверстий по ГОСТ 2789—73 должны

быть:

посадочных (конусной и дугообразной) поверхностей — Ra < 2,5 мкм;

поверхностей резьбы и предохранительных фасок — Rz< 80 мкм.

(Измененная редакция, Изм. № 1).

7. Сведения о применении центровых отверстий даны в приложении 1.

8. Данные для выбора центровых отверстий в зависимости от массы изделий (заготовок) приведены в приложении 2.

ПРИЛОЖЕНИЕ 1 Справочное

СВЕДЕНИЯ О ПРИМЕНЕНИИ ФОРМ ЦЕНТРОВЫХ ОТВЕРСТИЙ

|

Форма центровых отверстий |

Применение |

|

А |

а) В случаях, когда после обработки необходимость в центровых отверстиях отпадает. б) В случаях, когда сохранность центровых отверстий в процессе их эксплуатации гарантируется соответствующей термообработкой |

|

В |

В случаях, когда центровые отверстия являются базой для многократного использования, а также в случаях, когда центровые отверстия сохраняются в готовых изделиях |

|

Т |

Для оправок и калибров-пробок |

|

С |

Для крупных валов (назначение аналогично с формой А) |

|

Е |

Для крупных валов (назначение аналогично с формой В) |

|

R |

В случаях, когда требуется повышенная точность обработки |

|

F |

Для монтажных работ, транспортирования, хранения и термообработки де-талей в вертикальном положении |

|

И | |

|

Р |

Для конусов инструмента: Морзе, метрических и др. |

ПРИЛОЖЕНИЕ. (Измененная редакция, Изм. № 1).

ПРИЛОЖЕНИЕ 2 Рекомендуемое

ДАННЫЕ ДЛЯ ВЫБОРА ЦЕНТРОВЫХ ОТВЕРСТИЙ В ЗАВИСИМОСТИ ОТ МАССЫ ИЗДЕЛИЙ (ЗАГОТОВОК)

|

Масса изделия, кг, не более |

d, мм |

Форма центровых отверстий |

Масса изделия, кг, не более |

d, мм |

Форма центровых отверстий |

|

50 |

2 |

1500 |

8 | ||

|

80 |

2,5 |

3000 |

12 | ||

|

90 |

3,15 |

9000 |

20 | ||

|

100 |

4 |

20000 |

30 |

С,Е | |

|

200 |

5 |

35000 |

40 | ||

|

360 |

6,3 |

А, В, Т |

80000 |

50 | |

|

500 |

8 |

120000 |

63 | ||

|

800 |

10 | ||||

|

1500 |

12 | ||||

|

2500 |

16 | ||||

|

8000 |

20 | ||||

|

20000 |

25 | ||||

ПРИЛОЖЕНИЕ 3 Рекомендуемое

ЦЕНТРОВЫЕ ОТВЕРСТИЯ С МЕТРИЧЕСКОЙ РЕЗЬБОЙ

Форма Р

* Размеры для справок.

|

Обозначение конусов |

d |

d\ (пред, откл. по Н14) |

di |

L, не менее |

1 |

h |

h, не менее | |||||

|

ГОСТ 25557—82 |

ГОСТ 9953—82 |

ГОСТ 7343—72 |

ГОСТ 24644—81 | |||||||||

|

Метриче ские |

Морзе | |||||||||||

|

— |

1 |

В12 |

— |

— |

Мб |

6,4 |

8,0 |

8,5 |

16 |

3,5 |

1,53 |

— |

|

2 |

В18 |

М10 |

10,5 |

12,5 |

13,2 |

24 |

4,5 |

1,90 |

— | |||

|

3 |

В24 |

30 |

М12 |

13,0 |

15,0 |

17,0 |

28 |

6,0 |

2,30 |

0,6 | ||

|

4 |

В32 |

40 |

М16 |

17,0 |

20,0 |

22,0 |

32 |

8,0 |

3,20 |

— | ||

|

5 |

В45 |

80 |

45 |

М20 |

21,0 |

26,0 |

30,0 |

40 |

10,0 |

5,50 |

1,1 | |

|

90 | ||||||||||||

|

6 |

— |

— |

50; 55 |

М24 |

25,0 |

31,0 |

36,0 |

50 |

11,0 |

6,60 |

1,4 | |

|

80 |

— |

100 |

60 |

мзо |

31,0 |

38,0 |

45,0 |

65 |

14,0 |

8,00 |

2,0 | |

|

(110) | ||||||||||||

|

120 | ||||||||||||

|

140 | ||||||||||||

|

100 |

160 |

65 |

М36 |

37,0 |

45,0 |

52,0 |

80 |

15,0 |

9,00 | |||

|

120 |

(180) | |||||||||||

|

— |

200 | |||||||||||

|

160 |

70 |

М36* М48 |

50,0 |

60,0 |

68,0 |

100 |

18,0 |

11,00 |

2,3 | |||

|

200 | ||||||||||||

* Диаметр резьбы М36 только для конуса № 70 ГОСТ 24644—81. (Измененная редакция, Изм. № 1, 2).

allgosts.ru

Назначение и формы центровых отверстий — Разметка центровых отверстий, центрование и сверление на токарном станке — Совершенствование навыков выполнения слесарных и токарных работ

Длинные цилиндрические заготовки в основном обрабатывают в центрах. Чтобы закрепить такую заготовку в центрах, нужно на двух ее торцах иметь центровые отверстия. Следовательно, центровые отверстия являются устойчивой базой для крепления в центрах длинных заготовок.

Центровые отверстия могут быть без предохранительного конуса и с предохранительным конусом. Отверстия делают с углом при вершине 60°.

| Формы центровых отверстий а — без предохранительного конуса; б — с предохранительным конусом. |

Предохранительный конус центрового отверстия, который защищает основную коническую поверхность отверстия от случайных повреждении, делают с углом при вершине 120°.

Вопросы

- Каково назначение центровых отверстий?

- Какие центровые отверстия вы знаете?

- Какой угол при вершине имеет предохранительный конус центрового отверстия?

Инструмент дли разметки и приемы разметай центровым отверстий

Существует несколько способов разметки центровых отверстий при помощи разметочного циркуля, центроискателя, приспособления (колокола).

Перед разметкой обычно закрашивают торцы мелом, раствором медного купороса, чтобы риски, определяющие положение центровых отверстий, были заметнее. Затем размечают.

Разметка при помощи разметочного циркуля

Ножки циркуля разводят на расстояние, приблизительно равное радиусу детали. Изогнутую ножку прикладывают к окружности торца детали, зажатой в тисках, а заостренной ножкой прочерчивают дугу около центра торца.

| Разметка центрового отверстия при помощи циркуля |

Так же проводят еще три дуги, каждый раз переставляя изогнутую ножку циркуля примерно на 1/4 окружности торца.

Начерченные четыре дуги образуют криволинейный четырехугольник.

| Размеченный циркулем криволинейный четырехугольник на торце детали |

Центр отверстия должен находиться в его середине. Центр намечают на глаз и затем накернивают, как показано на рисунке ниже.

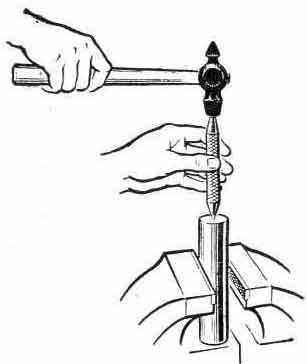

| Накернивание центрового отверстия |

Разметка при помощи центроискателя

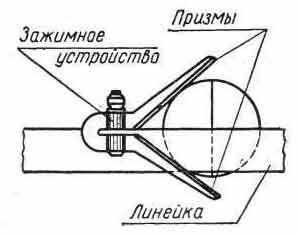

Точность разметки центровых отверстий повышают, используя центроискатель. Он состоит из двух призм, образующих стороны угла, зажимного устройства и линейки, кромка которой проходит по биссектрисе угла.

| Пользование центроискателем |

Размечают так: на ровный торец заготовки накладывают линейку и чертилкой проводят по ней риску, затем поворачивают центроискатель на 90° и проводят еще одну риску.

Пересечение рисок и будет центром.

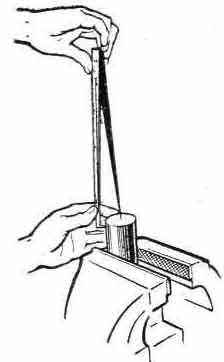

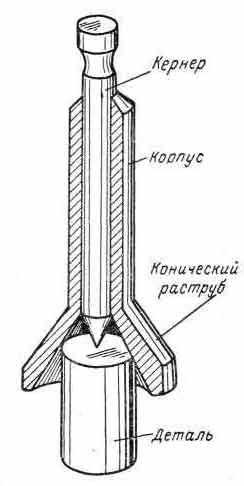

Размечать центровые отверстия в деталях диаметром до 40 мм лучше при помощи специального приспособления, называемого колоколом. Оно состоит из корпуса, конического раструба и кернера, перемещаемого в корпусе.

| Нахождение центра при помощи колокола |

Размечают колоколом так: коническим раструбом приспособление устанавливают на торец заготовки и, ударяя молотком по бойку кернера, намечают центр отверстия.

Вопросы

- Назовите самый простой способ разметки центрового отверстия и укажите его недостатки.

- Из каких частей состоит центроискатель?

- Как размечают центроискателем центровые отверстия?

- Из каких частей состоит колокол?

- Как размечают центровые отверстия колоколом?

«Слесарное дело», И.Г.Спиридонов,

Г.П.Буфетов, В.Г.Копелевич

Точно просверлить отверстия можно только при правильна заточенном сверле. У такого сверла работают обе режущие кромки, и стружка выходит по двум спиральным канавкам. Выход стружек при правильно заточенном сверле Сверло затачивают так, чтобы режущие кромки были одинаковой длины, а угол при вершине соответствовал твердости металла (для разного металла различные углы, о чем будет сказано…

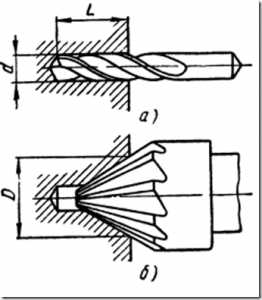

Способ закрепления сверл на токарном станке определяется формой их хвостовиков. Сверла с цилиндрическим хвостовиком крепят в кулачковом сверлильном патроне, который коническим хвостовиком вставляют в коническое отверстие пиноли задней бабки. Сверла с коническим хвостовиком соответствующего размера вставляют непосредственно в пиноль задней бабки. Если размер конического хвостовика сверла или патрона меньше размера конического отверстия пиноли задней бабки,…

Центровые отверстия в деталях должны быть определенной глубины и диаметра и находиться строго в центре торца цилиндрической или конической заготовки. От качества центрового отверстия зависит правильное базирование обрабатываемой в центрах заготовки. На рисунке ниже показаны типичные случаи брака при сверлении центровых отверстий. Так, на рисунке ниже, а показано центровое отверстие без цилиндрической части. В этом…

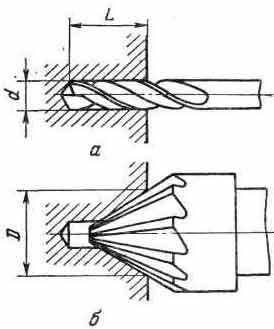

Центровые отверстия сначала сверлят коротким сверлом диаметром d на глубину L, а затем зенковкой с углом 60° раззенковывают их по диаметру. Сверление центрового отверстия сверлом (а) и обработка зенковкой (б) Размеры D, d и L выбирают по следующей таблице: Размеры центровых отверстий Диаметр заготовки, мм Размеры центровых отверстий, мм D d L Более 5 до…

www.ktovdome.ru

Отверстия центровые (источник ГОСТ 14034-74)

Источник: ГОСТ 14034-74

Центровые отверстия с углом конуса 60°

Форма А

|

Применяемость |

D, мм |

d, мм |

d1, мм |

l, не менее, мм |

l1, мм |

|

|

Номин. |

Пред. Откл. |

|||||

|

|

2,0 |

(0,5) |

1,06 |

0,8 |

0,48 |

±IT14/2 |

|

|

2,5 |

(0,63) |

1,32 |

0,9 |

0,60 |

|

|

|

3 |

(0,8) |

1,70 |

1,1 |

0,78 |

|

|

|

4 |

1,0 |

2,12 |

1,3 |

0,97 |

|

|

|

5 |

(1,25) |

2,65 |

1,6 |

1,21 |

±IT15/2 |

|

|

6 |

1,6 |

3,35 |

2,0 |

1,52 |

|

|

|

10 |

2,0 |

4,25 |

2,5 |

1,95 |

|

|

|

14 |

2,5 |

5,30 |

3,1 |

2,42 |

|

|

|

20 |

3,15 |

6,70 |

3,9 |

3,07 |

|

|

|

30 |

4 |

8,50 |

5,0 |

3,90 |

|

|

|

40 |

(5) |

10,60 |

6,3 |

4,85 |

|

|

|

60 |

6,3 |

13,20 |

8,0 |

5,98 |

|

|

|

80 |

(8) |

17,00 |

10,1 |

7,79 |

|

|

|

100 |

10 |

21,20 |

12,8 |

9,70 |

|

|

|

120 |

12 |

25,40 |

14,6 |

11,60 |

|

|

|

160 |

16 |

33,90 |

19,2 |

15,50 |

|

|

|

240 |

20 |

42,40 |

25,0 |

19,40 |

|

|

|

360 |

25 |

53,00 |

32,0 |

24,00 |

|

Примечания:

1. Размеры, заключенные в скобки, применять не рекомендуется.

2. Размеры D рекомендуемые.

3. Типоразмеры, отмеченные цветом, разрешены к применению на большинстве предприятий машиностроения.

Центровое отверстие с дугообразной образующей

Форма R

|

Применяемость |

D, мм |

d, мм |

d1, мм |

l, не менее, мм |

r, мм |

|

|

Наим. |

Наиб. |

|||||

|

|

2,0 |

(0,5) |

1,30 |

1,3 |

1,30 |

1,60 |

|

|

2,5 |

(0,63) |

1,50 |

1,5 |

1,60 |

2,00 |

|

|

3 |

(0,8) |

1,70 |

1,9 |

2,00 |

2,50 |

|

|

4 |

1,0 |

2,12 |

2,3 |

2,50 |

3,15 |

|

|

5 |

(1,25) |

2,65 |

2,8 |

3,15 |

4,00 |

|

|

6 |

1,6 |

3,35 |

3,5 |

4,00 |

5,00 |

|

|

10 |

2,0 |

4,25 |

4,4 |

5,00 |

6,30 |

|

|

14 |

2,5 |

5,30 |

5,5 |

6,30 |

8,00 |

|

|

20 |

3,15 |

6,70 |

7,0 |

8,00 |

10,00 |

|

|

30 |

4 |

8,50 |

8,9 |

10,00 |

12,50 |

|

|

40 |

(5) |

10,60 |

11,2 |

12,50 |

16,00 |

|

|

60 |

6,3 |

13,20 |

14,0 |

16,00 |

20,00 |

|

|

80 |

(8) |

17,00 |

17,9 |

20,00 |

25,00 |

|

|

100 |

10 |

21,20 |

22,5 |

25,00 |

31,50 |

Примечания:

1. Размеры, заключенные в скобки, применять не рекомендуется.

2. Размеры D рекомендуемые.

3. Типоразмеры, отмеченные цветом, разрешены к применению на большинстве предприятий машиностроения.

Пример условного обозначения центрового отверстия:

К оглавлению

glavconstructor.ru

2.1. Центровые отверстия

Детали типа тел вращения обрабатывают обычно на токарных сверлильных или расточных станках. В торцах непустотелых деталей (валики, штоки), как правило, имеют место центровые отверстия. Они предназначены для удержания этих деталей при их обработке на токарных станках в специальных устройствах – центрах. Центровые отверстия являются элементами сугубо технологическими, их выполняют по ГОСТ 14034-74. Этот стандарт устанавливает правила изображения и обозначения центровых отверстий на чертежах деталей.

Центровые отверстия в зависимости от требуемой точности линейных размеров ступенчатой заготовки могут иметь различные формы. И при этом могут различаться методикой простановки размеров.

Но при обработке деталей на предварительно настроенных станках резцы установлены предварительно на необходимый размер. В зависимости от требуемой точности линейного размера необходимо выбирать соответствующу. форму центровых отверстий с соответствующей простановкой размеров. Центрование заготовок производится на вертикально-сверлильных, токарных, револьверных, специальных 1-о и 2-х сторонних станков (центровочных), на фрезерно-центровочных полуавтоматах и другом оборудовании в зависимости от типа производства.

На фрезерно-центровальных станках сначала фрезеруют торцовую поверхность, как правило с обоих сторон, после чего торец центруют, причём обработка может осуществляться последовательно, параллельно, на станках барабанного типа или с горизонтальным расположением шпинделей. Заготовка в данном случае базируется по наружной поверхности с установкой в призму и упором в торец:

Прогрессивным методом является обработка с помощью 1-го или 2-х широких резов из тв. Сплава установленных вместе с комбинированным центровочным сверлом, при чём обработка может осуществляться с одной стороны или с двух сторон одновременно.

Базовыми поверхностями при обработке деталей типа стаканов, фланцев, колец и др. могут быть различные поверхности в зависимости от конструктивных форм детали, это означает, что на первых операция в первую очередь обрабатываются те поверхности, которые в дальнейшем будут использованы в качестве технологических баз на большинстве операций. Так например при обработке деталей имеющих ступицу с достаточно большим диаметром и глубиной отверстия, обработка начинается с отверстия (двойная направляющая поверхность) и базового торца (опорная поверхность), а затем на их базе осуществляется большинство технологический операций – шлифовальные сверлильные и др.

На первой операции подготавливается база, затем обрабатывается все поверхности, базируя заготовки по подготовленной базе.

Изготовление плоских деталей типа дисков, колец, фланцев, шкивов у которых большая торцевая поверхность и малая ширина начинается с обработки базовых торцов (установочная поверхность) и отверстий, которые в дальнейшем и будут использоваться в дальнейшем для базирования.

Изображают центровые отверстия упрощенно или условно. В обозначении указывают тип отверстия, размерную характеристику и номер стандарта. Если наличие или отсутствие центровых отверстий в готовой детали недопустимо, наносят знак изображенный. На учебных чертежах центровые отверстия, даже если они имеются в деталях, не изображают и не обозначают.

Пример центрового отверстия с метрической резьбой представлен на рисунке 1.

Рисунок 1. Центровое отверстие с метрической резьбой | |||||||||||

Центровое отверстие | Литера | Масса | Масштаб | ||||||||

Изм | Лист | № докум | Подпись | Дата | у | ||||||

Разраб. | |||||||||||

Проверил | |||||||||||

Т. контр | Лист | Листов | |||||||||

МАИ Каф. 904 | |||||||||||

Н. контр | |||||||||||

Утв. | |||||||||||

studfiles.net

Центрование отверстий | Обработка отверстий на токарном станке

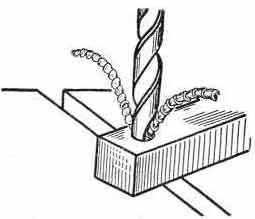

Центровые отверстия сначала сверлят коротким сверлом диаметром d на глубину L (рис. 107, а), а затем зенковкой с

Рис. 107 Сверление центрового отверстия сверлом (а) и зенковкой (б)

Рис. 108 Комбинированные центровочные сверла: а — без предохранительного конуса, б — с предохранительным конусом

углом 60° раззенковывают их до диаметра D (рис. 107, б).

Лучше применять комбинированное центровочное сверло (рис. 108), которое объединяет в себе спиральное сверло и коническую зенковку. Центрование таким сверлом более производительно, чем спиральным сверлом и зенковкой.

На рис. 108, а показано комбинированное сверло для центровых отверстий без предохранительного конуса, а на рис. 108, б- с предохранительным конусом.

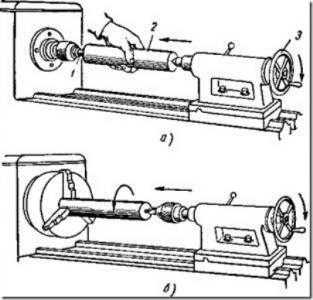

Центрование на токарном станке

Центровые отверстия сверлят на токарном станке несколькими приемами:

1. Патрон с комбинированным сверлом 1 устанавливают в шпинделе передней бабки вместо центра. Левой рукой, как показано на рис. 109, а, направляют деталь 2 накерненными

Рис. 109. Сверление центрового отверстия комбинированным центровочным сверлом: а — установленным в шпинделе передней бабки, б — установленным в пиноли задней бабки

углублениями на задний центр и на сверло. Правой рукой надо равномерно вращать маховичок 3 задней бабки, выдвигая пиноль и задний центр и производя подачу детали влево до тех пор, пока центровое отверстие не будет просверлено на требуемую длину. Таким же образом центрируют вторую торцовую поверхность.

2. Деталь крепят в трехкулачковом самоцентрирующем патроне, а в пиноли задней бабки устанавливают патрон с комбинированным сверлом (рис. 109, б). Подачу осуществляют вручную, равномерно вращая маховичок задней бабки.

Похожие материалы

www.metalcutting.ru

Центровые отверстия | Обработка центровых отверстий

Одним из важных условий, обеспечивающих точность обработки, является точность выполнения центров и центровых отверстий в обрабатываемых деталях. В зависимости от требуемой точности обработки некруглость центровых отверстий должна находиться в пределах 0 — 4 мкм, а некруглость упорного центра 0,5-1 мкм. Шероховатость поверхности центровых отверстий должна быть в пределах Ra = 1,25 ÷ 0,16, а упорных центров — Ra — 0,32 ÷ 0,08. При некруглых центрах или центровых отверстиях детали не имеют достаточной опоры и, смещаясь под действием усилий шлифования, копируют неточность центровых опор. На точность установки влияет несовпадение углов конусности отверстий и центров, а также их несовмещения и непараллельность. Смещение осей вызывает неполное прилегание центровых отверстий детали к центрам станка, что вызывает неравномерный износ отверстия. Неполное прилегание центровых отверстий к центрам может вызвать отклонение от круглости в поперечном сечении.

Рис. 3. Схема обработки центровых отверстий и направления шероховатости на их поверхности

Предусмотрены центровые отверстия с дугообразной образующей несущего конуса и без предохранительного конуса. Такая форма центрового отверстия нечувствительна к угловым погрешностям конусного центра и лучше удерживает смазку. При таких центровых отверстиях снижаются погрешности установки и повышается точность обработки. Лучшие результаты достигаются при сферических упорных центрах станка.

При повышенных требованиях к точности обработки закаленных деталей центровые отверстия исправляют с помощью абразивных инструментов- конусов, заправленных по форме отверстия. Во всех случаях абразивный инструмент вводится в отверстие и поджимается к нему тарированной пружиной. Применяется несколько способов окончательной обработки центровых отверстий.

Сплошное шлифование (рис. 3, а) — абразивный инструмент касается всей поверхностью отверстия, при этом исправления несоосности центровых отверстий не происходит.

Линейное шлифование (рис. 3, б) — абразивный инструмент касается центрового отверстия по образующей, деталь вращается.

Линейное шлифование с осциллированием (рис. 3, в) — абразивный инструмент касается центрового отверстия по образующей, деталь вращается, абразивный инструмент осциллирует в направлении образующей центрового отверстия.

Планетарное шлифование — абразивный инструмент вращается вокруг своей оси, совершает планетарное вращение вокруг оси детали, имеющей- эксцентриситет относительно оси и осцил-лирование вдоль образующей абразивного инструмента.

Похожие материалы

www.metalcutting.ru