Зенкер по металлу — виды, назначение и конструкция, ГОСТы.

Зенкер – это специальный инструмент для обработки металла резанием с несколькими лезвиями. Назначение зенкера – получистовая доработка отверстий в заранее просверленных в деталях и заготовках с целью доводки диаметра до нужного значения и улучшения качества полученной поверхности.

В целом зенкерование похоже на сверление — вращение инструмента вокруг своей оси с поступательным движением. Не следует зенкерование путать с зенкованием, что представляет собой отдельный вид металлообработки.

Назначение зенкерования и применяемое оборудование

Зенкерование позволяет улучшить качество поверхности полученной при сверлении до 9-11 квалитета точности и шероховатости Rz 2,5 мкм. При этом устраняются все дефекты возникающие при литье, штамповке и сверлении отверстия, увеличивается чистота поверхности, её точность, повышается соосность. Преимуществом зенкера над обычным сверлом является более высокая жесткость благодаря режущим зубьям, что обеспечивает высокую точность направления движения инструмента.

Основное назначение зенкера:

- Повышение точности и повышение качества обработки поверхности отверстий перед нарезкой резьбы или развертыванием.

- Калибровка предварительно просверленных отверстий для шпилек, болтов и других видов крепежных изделий.

Зенкерование является машинной операцией и выполняется на:

- сверлильных станках всех видов;

- токарных станках;

- расточных станках;

- агрегатных станках, в качестве операции в автоматической линии;

- горизонтальных и вертикальных фрезерных станках.

Виды зенкеров

В современной металлообработке широко применяются различные виды зенкеров. В зависимости от назначения инструмент подразделяется на два номера:

- Зенкер N1 – имеет припуск и используется для получистовой обработки отверстий перед развертыванием.

- Зенкер N2 – имеет квалитет точности Н11 и применяется, в основном, для финишной обработки.

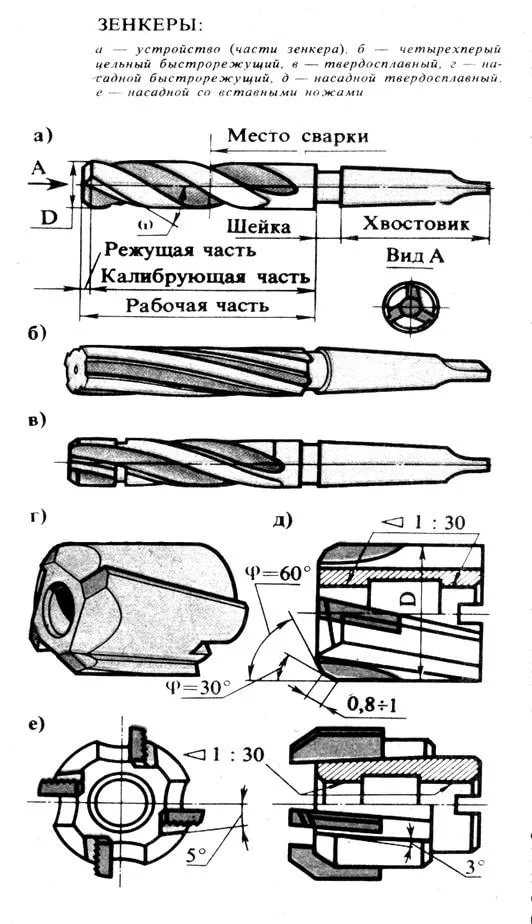

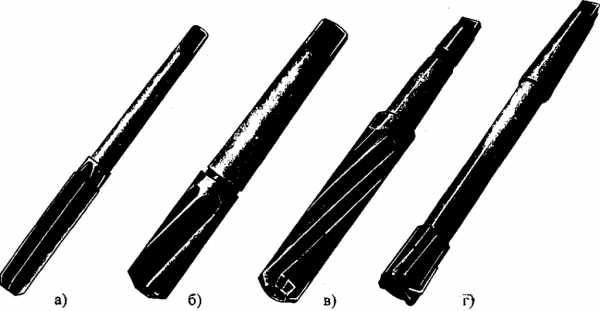

Наиболее часто применяются два основных вида конструкции зенкеров – машинные цельные и насадные. Первые имеют хвостовик в форме конуса Морзе или метрического конуса, цельную конструкцию с режущими зубьями и канавками для отвода стружки. Насадные зенкера имеют внутреннее отверстие для крепления на оправку. Также применяются сборные зенкеры, сварные и инструмент с пластинами из твердых металлокерамических сплавов.

На фото: Зенкер с твердосплавными пластинами

Материалом режущей части цельного зенкера является быстрорежущая сталь Р18 или Р19. Инструмент с твердосплавными пластинами различается по материалу обрабатываемых изделий. Для работы с чугунными деталями пластины выполняются из металлокерамических сплавов ВК4, ВК6 или ВК8, для работы со стальными изделиями – из Т15К6. Применение твердосплавных пластин обеспечивает более высокую производительность и долговечность инструмента.

Применение зенкеров

Используя любые типы зенкеров для работы со стальными изделиями рекомендуется применять СОЖ. Для чугуна и цветных металлов применение смазки не обязательно. Очень важным является правильно подобрать инструмент под выполнение операции. При этом учитывается:

- Материал детали и характер обработки, а также место расположения отверстия и запланированное количество операций.

- В зависимости от способа крепления на станке выбирается конструкция зенкера.

- Выбор материала инструмента зависит от материала детали, интенсивности работы, а также некоторых других факторов.

Действующие ГОСТы

Регулирует параметры цельного зенкера по металлу ГОСТ 12489-71. Также существует и более десяти других стандартов регулирующих допуски и характеристики различных типов зенкеров, как например ГОСТ 21586-76. регулирующий параметры инструмента применяемого при работе с легкосплавными деталями.

mekkain.ru

для чего нужен и что с ним делать?

Для обеспечения точности параметров обрабатываемых отверстий требуется зенкерование. Без специального инструмента тут не обойтись. С этой целью используется зенкер по металлу, а для чего он нужен, и что с ним делать, можно узнать из этого материала.

Для чего нужен зенкер по металлу, и как правильно его использовать? Можно ли сделать инструмент своими руками?

Назначение инструмента и разновидности

Зенкер по металлу – это высокоточный многогранный инструмент с заострением на конце. Применяется в технологических процессах при необходимости обеспечения точности в отверстиях, имеющих форму круга. Смысл заключается в увеличении качественной характеристики поверхности.

Этот производственный процесс именуется зенкерованием. Он идентичен обработке сверлением, так как применяемый инструмент с заданными параметрами вращается вокруг своей оси и продвигается в глубину заготовки, все это происходит одновременно.

Зенкер был изначально предназначен для металлообработки, применяемой в машиностроении для получения точности после штамповки, отливки, сверления или долбления. И на сегодняшний день зенкер используют в техпроцессах машиностроительной сферы.

► Его применяют в:

- Промежуточных операциях.

- Чистовых обработках.

► Технологический инструмент подразделяется на :

- для развертывания с обеспечением припуска или обработки разверткой – №1;

- 4 или 5 допуском (11 квалитетом) – № 2.

При расточке отверстия его диаметр увеличивается, и чистота обработки повышается.

► Технические характеристики процесса:

- Очистка обрабатываемой поверхности или сглаживание неровностей.

- Калибровка отверстий под крепежные элементы.

- Обработка торцов поверхностей.

- Придания профиля или расширение на глубину, к примеру, под болтовые головки.

► Различают инструмент также по способам крепежа в станочном оборудовании:

- С конусом Морзе хвостовой или с метрическим конусом (так именуются конструктивные элементы крепления в технологическую оснастку).

- С конструктивным элементом-насадкой.

► По конструкторскому исполнению зенкера, согласно требований ТУ или ГОСТ подразделяются на:

- Цилиндрические. Изготовлены из износоустойчивых металлов, производятся диаметром от 10 до 20 мм.

- Зенкер конический цельный. Изготовление производится из быстрорежущих и легированных металлических материалов, покрытие износоустойчиво. Размеры в диаметре от 10 до 40 мм.

- Инструмент цельный насадной, диаметр в диапазоне от 32 до 80 мм.

- Зенкер конусный исходя из стандартных требований производится типов 1 или 2, и насадной. На таком инструменте имеются пластины из твердых сплавов.

- Соединенные сваркой.

- Оснащенные пластинами из твердых сплавов.

Зенкер можно сделать самостоятельно, если имеются необходимые заготовки, и применять такой инструмент в случаях, если не требуется особой точности при обработке.

Разница между зенкерованием и смежными операциями

Зенкерование напоминает сверление, только выполняется в подготовленные технологические отверстия. При данной операции получается более точный результат, так как некоторые погрешности устраняются, выправляется соосность, увеличивается точность и чистота обработки.

В процессе сверления инструмент может отклониться от оси, особенно когда большая глубина. Зенкерование выполняется инструментом, обладающим высокой жесткостью, так как число режущих кромок большое, что обеспечивает точность и заданное направление. При низких глубинах резки обеспечивается еще большая точность.

Для сравнения можно привести пример: при рассверливании получаемая шероховатость – Rz 20мкм и 11-12 – это квалитеты, при обработке зенкером – шероховатость Ra 20мкм, 9-11 квалитеты. Сверло по металлу 85, изготовленное в соответствии с ГОСТ, используется в металлообработке при необходимости выполнения кольцевого сквозного отверстия.

Имеются инструменты, имеющие комбинированное исполнение, к ним относится сверло-зенкер. Применяется с особо ответственных техпроцессах при обработке металлов резанием.

Развертывание проводится после операций сверления и зенкерования отверстий, относимое к более точной механической обработке. Инструмент-развертка. Последнее относиться к получистовой операции, и в этом заключается отличие зенкерования от развертывания.

Зачастую происходит путаница между зенковкой и зенкером. Зенковка нужна для снятия фасок с отверстий, либо необходимости получения фасок конической конфигурации под заклепки, винты или болты. Эта операция называется зенкованием. Зенковки – это многолезвийный инструмент, выполняемый по нормам ГОСТ. Подразделение осуществляется по нескольким видам:

- Коническая, имеющая угол 60 градусов, 90 и 120. Используется для обеспечения фасок под крепежи или метизы.

- Цилиндрическая, имеющая хвостовик и износоустойчивое покрытие. Применяется в техпроцессах при обработке опорных заготовок.

Отверстия под потайные головки крепежных элементов можно производить цековкой. Это инструмент для резки металла для получения цилиндрических отверстий, под фаски болтов, заклепок, а также для опорных поверхностей.

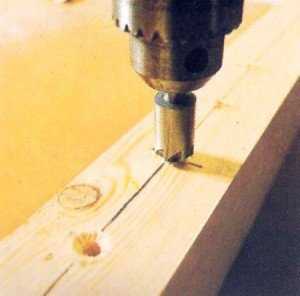

Тонкости правильного зенкерования металлических заготовок

При выполнении зенкерования углублений в металле для заготовок, не требующих высокой точности, используется простое сверло, закрепленное к патрону обычной дрели. Такое практикуется в домашнем хозяйстве. При выполнении серьезных технологических операций в машиностроительных отраслях эта работа требует большой мощности и соответствующего оборудования.

Поэтому при таком подходе применяются:

- Расточное оборудование.

- Сверлильные установки.

- Токарные станки.

- Агрегатное (используемое для повторной обработки на оснащенной автоматикой линии).

- Фрезерные станки.

Зенкерование отверстия после отливки рекомендуется выполнить его растачивание на от 5 до 10 мм в глубину. Это необходимо, что зенкер принял заданные координаты.

При выполнении обработки стальных изделий применение смазочно-охлаждающих жидкостей обязательно, так как металл сильно нагревается и становится мягким, а это влияет на качество обработки. При обработке изделий из цветного металла не требует применения СОЖ, они наиболее податливы к внешним воздействиям и обработка отверстий выполняется быстрее.

► При выборе инструмента требуется руководствоваться следующими нюансами:

- Тип применяемого инструмента выбирается на основании материала обрабатываемой заготовки. При этом немаловажно учитывать расположение отверстия и серийность производства.

- Исходя из заданных параметров точности, диаметра и глубины обработки производят соответствующий выбор зенкера.

- Способ крепления в станочном приспособлении немаловажен при выборе.

- Материал, из которого выполнен инструмент, зависит от материала детали, Например, это может быть зенкер по металлу или по дереву.

В помощь при выборе инструмента имеют место быть государственные стандарты, а именно ГОСТ 12489-71 будет настольной книгой в этом деле. Инструмент должен соответствовать ТУ и ГОСТ.

► Примеры правильно выбора:

- Для изделий, материалом которых является конструкционная сталь, и при этом есть необходимость получить отверстие до 40 мм по диаметру, производится обработка зенкером из быстрорежущей стали. Сам инструмент должен иметь 3 или 4 зуба, а диаметр не менее 30 и не более 40 мм.

- Если изделие выполнено из закаленной или иной труднообрабатываемой стали, то при его расточке необходимо сделать выбор в пользу инструмента с твердосплавными пластинами. При этом показатели диаметра выбираются в пределах от 40 до 50 мм, а количество зубьев от 3 до 4.

- Перед обработкой изделий из конструкционных материалов стали при обработке отверстий до 80 мм в диаметре, растачивание производится зенкером из быстрорежущего материала с использованием насадных головок диаметром от 32 до 80 мм.

- Перовой зенкер используется для обработки заготовок из чугуна и цветного металла.

- При обработке глухих отверстий, диаметр которых колеблется в пределах 15-25 мм обработка, происходит специальным инструментом, имеющим в корпусной части канал для подачи СОЖ.

Для выполнения качественных работ по зенкерованию необходимо соблюдать припуски. Параметры диаметра применяемого инструмента должны соответствовать с размером полученного диаметра в заготовке после технологической операции.

В случае если после зенкерования необходимо будет исполнение развертывания, то инструмент должен быть выбран из расчета на 0,15 или на 0,3 мм меньше, чем получаемый в результате размер. При нанесении метки черновой расточки ли сверления в качестве подготовки для зенкерования следует выполнять припуск на сторону размером от 0,5 до 2 мм.

Видео: свёрла, зенковки.

Охрана труда

При непосредственном выполнении производственных задач не нужно забывать и о собственной безопасности, при этом неважно какой инструмент применяется сверло, зенкер или зенковка.

Перечень правил и рекомендаций:

- Работать в специальной одежде, при этом не должно быть свивающих ниток и обрывков ткани, пуговицы следует все застегнуть.

- Обувь должна быть закрытого типа, к таковой относятся ботинки или сандалии, специально изготовленные. В сланцах работать нельзя.

- Защитный экран для обеспечения защиты всего лица от возможного попадания стружки.

- Головной убор обязателен.

- Во время вращения патрона в перчатках работать нельзя.

- Перед работой необходимо проверить наличие заземляющего устройства и целостность провода заземления.

- Производить осмотр инструмента на наличие трещин, сколов и заусениц во избежание получения травмы.

Если на рабочем месте, по мнению работника, имеются требований ОТ и ТБ, то следует об этом доложить руководству и приступать к работе только после получения разрешения.

metmastanki.ru

Чем отличается зенкование от зенкерования — сверление, инструмент, особенности зенкования

Зенкование и зенкерование, несмотря на схожесть названий, являются разными операциями металлообработки с соответствующим инструментом. Схожесть операций в типе обработки и обрабатываемой поверхности. И зенкование, и зенкерование подразумевает механическую обработку резанием внутренней поверхности отверстий. Различия в характере обработки и, соответственно, получаемом результате.

Зенкерование: инструмент и особенности

Зенкерование – это промежуточный процесс обработки отверстий располагаемый, как правило, между сверлением и разверткой. Это получистовая обработка отверстия с целью:

- повышения точности отверстия до 4-го и даже 5-го класса;

- улучшения шероховатости;

- придания строгой геометрической формы.

Также зенкерование применяется при обработке отверстий полученных литьём или обработкой давлением.

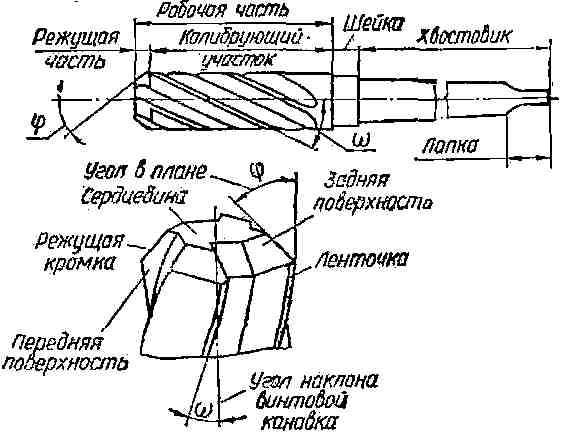

Обработка производится с помощью зенкера, инструмента внешне похожего на сверло, но имеющего ряд конструктивных отличий. Основные отличия – это увеличенная перемычка между режущими кромками, увеличенное количество рабочих кромок и срезанный угол. Всё это обеспечивает высокую устойчивость зенкера и его соосность с обрабатываемым отверстием. Так, наличие 3-4 режущих кромок обеспечивает плавное распределение сил в зоне контакта зенкера с обрабатываемой деталью. Геометрия режущей части обеспечивает обработку отверстия без съема металла в продольном направлении.

Зенкеры различаются по количеству зубьев (3 или 4) и конструкции – насадные, цельные и вставные. Выбор инструмента зависит от диаметра отверстия. Так, применение вставных зенкеров (с вставными ножами) рекомендуется для отверстий диаметром от 20 мм., цельные применяются для малых диаметров (от 12 мм.).

Для получения более точных и сложных поверхностей используются комбинированные типы инструмента с большим количеством режущих кромок (до 8). При этом сборные зенкеры применяются совместно с другим металлорежущим инструментом – сверлами, развертками и т. д.

Особенности зенкования

Зенкование – это механическая обработка отверстий с целью создания различных геометрических углублений для потайного размещения крепежных изделий. Также она применяется для нарезки внутренних фасок. Для этих целей есть специальный инструмент – зенковка, имеющие различную форму. Выбор зенковки зависит от необходимого конечного результата.

Основные виды зенковок

- Цилиндрические зенковки. Применяются для получения цилиндрических выемок в просверленных отверстиях под установку болтов и винтов.

- Конические зенковки. Используются для вырезания отверстий конусной формы внутри детали, а также для зачистки острых кромок, снятия фасок и подготовки углублений под крепежные элементы. Чаще всего применяется инструмент с конусным углом 90° и 120°.

- Плоские или торцевые зенковки, также можно встретить название цековки. Преимущественно применяются для зачистки и обработки углублений перед установкой крепежных изделий.

Зенковка состоит из рабочей части и хвостовика со специальной цапфой выполняющей функцию направляющего пояса. Цапфа необходима для контроля соосности в процессе нарезки углублений.

Оборудование

Для зенкования и зенкерования используется, чаще всего, сверлильные станки различного типа. Также может быть использован обрабатывающий центр или токарный станок – практически тоже самое оборудование, на котором выполняются и операции сверления. Для обеих операций не рекомендуется использовать ручной инструмент из-за недостаточной точности позиционирования.

mekkain.ru

Что такое зенкер и зенкование отверстий: технология операций

Среди металлообрабатывающего инструментария, применяемого для создания отверстий, особое значение заслуживает зенковка и зенкер. С их помощью выполняют проемы с заданными характеристиками, например, стабильность важных геометрических параметров, шершавость, сужение цилиндрического отверстия. Рассмотрим, что такое зенкер и зенковка.

Терминология

Зенковка – является многолезвийным инструментом для резки, используемая при обрабатывании отверстий в металлических деталях. После обработки получаются углубления конического/цилиндрического типа, можно создать опорную плоскость около отверстий, снять фаску на центровом отверстии.

Раззенковка отверстий – это вторичная подготовка готовых отверстий для размещения головок метизов – болты, винты, заклепки

Зенкер – инструмент для резки с многолезвийной поверхностью. Применяется в обработке отверстий цилиндрического/конического типа в заготовках для расширения диаметра, улучшения характеристик поверхностей и точностей. Этот тип обработки называется зенкерованием. Это получистовая обработка резанием.

А — сверление сверлом В — растачивание на токарном станке С — зенкерование зенкером D — развёртывание развёрткой E,F — цекование цековкой G — зенкование зенковкой H — нарезка резьбы метчиком

Зенкование отверстий – процесс возделывания верхней части проема, чтобы, например, снять заусенцы с края отверстия или создать углубления, чтобы спрятать шляпку заклепок либо шурупа и сравнять с поверхностью детали. Приспособление, используемое для этой задачи, называется зенковкой.

Виды зенкеров и зенковок

Производство режущего инструментария по металлу подчиняется основной категории стандартов страны (ГОСТ) и техническими регламентами использования готового изделия. На агрегатах с частичным автоматизированным управлением используют следующие типы зенкеров:

- Цилиндрические, с диаметрами от 10 до 20 мм. Этот комплект с лезвиями производится с напылением из износостойких элементов. Регламентируется ГОСТ 12489-71.

- Неделимые конические, от 10 до 40 мм. Вырабатываются из легированной стали с устойчивым к износу напылением. Подчиняется ТУ 2-035-923-83.

- Целые, в виде насадок, с поперечником от 32 до 80 мм. Регламентируется ГОСТ 12489-71.

- Конический либо насадной, подчиняются ГОСТ 3231-71. Отмечаются присутствием специальных пластин, получаемых из твердых сплавов железа.

Зенковка – это также средство с многочисленными лезвиями, но обладает явными отличиями от зенкера по сфере использования. Эти приспособления подразделяются на некоторые типы:

- Коническая зенковка. Имеет эксплуатируемую головку с угловым коэффициентом конуса в 60,90, 120 градусов. В основном реализовывается для возделывания оснований под крепеж и удаления фасок, то есть затупить острые грани. Регламентируется ГОСТ 14953-80 Е.

- Округленная зенковка (цилиндрическая). Приспособление может обладать округленным либо коническим концом, имея износостойкое покрытие основания. В основном реализовывается в качестве обрабатывания опорных оснований.

Что такое зенкер, систематизация

Прорезывающий инструмент по металлу (зенкер) позволяет раззенковывать проем в детали до 5 группы меткости. Он массово используется для получистовой отделки деталей перед механическим развертыванием. По строению его разделяют на типы:

- целостные;

- насадочные;

- хвостовые;

- соединенные.

Внешне металлорежущие приспособления смахивают на простой небольшой бур, но обладают увеличенной численностью режущих краев. Правильность размеров проема обрабатываемой заготовки устанавливается за счет калибра. Крепеж инструментария в патроне агрегата выполняется с поддержкой хвостовика.

Для возделывания проемов, с поперечником до 10 см используются насадные приспособления с 4 остриями. Их главной особенностью считается крепеж через оправку. Достичь правильной регулировки реза позволило присутствие фаски на зубах элемента.

Конструкция конусного зенкера

Это приспособление предназначается для пропуска конусовидных проемов небольшой глубины. Главной особенностью в конструкции элемента считается присутствие зубьев прямого типа и абсолютно плоского внешнего основания. Численность элементов реза, в соответствии с калибровкой, может варьироваться в значении 6 – 12 единиц.

Зенкерование отверстий считается ручной процедурой, осуществляемой через токарный агрегат, на котором крепится зенкер. Возделываемая деталь зажимается в патронаже агрегата, проверяется верное ее расположение в углублении. Осевые центры электрошпинделя и заднего узла станка должны находиться на одном уровне. Это дает снизить риск вылета технически подвижной гильзе (пиноль). В отделываемое отверстие наконечник инструментария дается вручную.

Чтобы получить после операции зенкерования проем нужного поперечника, при сверлении производится припуск 2-3 мм. Точные значения припуска зависят от калибровки углубления в возделываемой заготовке. Труднее реализовать процесс зенкеровки выкованных и плотных изделий. Чтобы упростить себе задачу следует заблаговременно расточить раззенкованное отверстие на 5-9 мм.

Зенкеровка может выполняться в порядке резания. В этой ситуации подача инструментария увеличивается вдвое, чем при сверловке, а скорость хода остается прежней. Углубление резания зенкером закладывается примерно в 50 процентов припуска на поперечник. Раззенковка отверстий инструментом, реализовывается с применением охлаждающих материалов. Механизм из твердых сплавов не требует внесения вспомогательного хладоносителя.

Зенкер при обрабатывании проемов гарантирует высокую точность, но избежать брака совсем нельзя. Самыми распространенными пороками обработки считаются:

- Увеличенный поперечник проема. Главная причина возникновения подобного изъяна считается применение приспособления с неверной заточкой.

- Уменьшенный поперечник углубления. Случается, что для работы был выбран ошибочный инструментарий либо применялся испорченный зенкер.

- Вызывающая чистота. Этот изъян может быть вызван рядом причин. Обычно, уменьшение чистоты кроется в неважной заточке приспособления. На практике также причиной порока может служить чрезмерная вязкость материала изделия. Поэтому элемент налипает на ленты инструмента. Повреждение также вызывается погрешностью токаря, сделавшего неверную подачу и ускорение реза.

- Частичная обработка проема. Эта причина обычно возникает в результате неверной фиксации детали либо неправильным припуском под зенкеровку, сохраненным после сверления.

Разновидности и предназначение зенковок

Зенковка напоминает вид сверла, которая используется для зенкования. Операция схожа с зенкерованием, но отличаются конечной задачей. Процедура зенкования нужна в ситуациях, когда существует необходимость в формировании округленных углублений, чтобы скрыть следы головок крепежа.

Возделывание деталей зенковкой причисляется к получистовому методу, и осуществляется перед операцией развертывания.

По конструкции зенковки подразделяются:

- Округленные;

- Конические.

Под самостоятельной категорией выделяют зенковки, состоящие из твердых сплавов. Они используются в качестве шлифовальных действ. Для обрабатывания проемов и удаления фасок в трудных зонах используют еще один тип инструментария – оборотная зенковка. Чтобы обеспечить необходимую обработку металлических изделий и дерева рекомендуется покупать зенковочный комплект, а не индивидуальными приспособлениями.

В структуру зенковок конусного типа укладываются хвостовик и эксплуатируемый элемент, с угловым показателем 60, 75, 90 и 120 градусов. Число зубьев варьируется в пределе 6 – 12 единиц, это зависит от поперечника инструмента. Чтобы обеспечить соосность возделываемого проема используется цапфа.

Округленная зенковка обладает устойчивым к износу напылением. Используется этот механизм для подреза фаски. По конструкции оно смахивает на сверло, но обладает большим количеством лезвий – от 4 до 10, все зависит от поперечника устройства. На торцевой части элемента присутствует наводящая цапфа. С ее помощью фиксируется позиция инструментария в период эксплуатирования. Цапфа бывает разъемной либо целостной. На практике используются устройства с разъемными цапфами, из-за удобства использования. На зенковку также можно надеть насадный резак.

Чтобы обработать несколько проемов на равное углубление следует применять зенковку с держателями, включающее в свой состав различные ограничители. При обрабатывании изделия элемент реза устанавливается в державке и выходит из упора на величину, равную углублению проема.

Зенковки производятся из различных сортов сталей, включая твердосплавную. Инструменты, выполненные из твердых сплавов, отлично подходят для обрабатывания деталей из металла, так как способны выдержать экстремальные нагрузки долгое время. Для обработки изделий из цветного металлического сплава либо дерева применяют устройства из быстрорежущей стали, так как она подвергается незначительным нагрузкам. Стоит отметить, что при обрабатывании, например, чугунных изделий, необходимо внести дополнительное охлаждение инструментария. Для этого используются специальные эмульсионные составы.

Принцип зенкерования металлических изделий

Во время обрабатывания проема, созданного в детали в период его литья, рекомендуется расточить его разом на несколько миллиметров вглубь, чтобы зенкер выбрал верную начальную направленность.

В период осуществления работ при обработке стальных заготовок рекомендуется использовать эмульсионные охлаждающие составы. Процедура зенкерования цветных металлов и чугуна дополнительного внесения хладоносителя не требуется. Очень важным этапом считается верный подбор инструментария для осуществления работ. В связи с этим концентрируют внимание на аспекты:

- Разновидность инструментария выбирается в соответствии с материалами заготовки и характера возделывания. Учитываются факторы расположения отверстия и численность процессов.

- Зенковки и устройство для зенкерования выбираются в зависимости от заданных параметров: величина углубления, диаметр, точность работы.

- Конструкцию металлорежущего инструмента устанавливают, исходя из метода его крепежа на станке.

Выбор зенкера производят по справочной литературе или пользуясь нормативным актом стандарта ГОСТ 12489-71:

- Заготовки, созданные из конструкционной стали, с проемами до 40 мм в поперечнике возделываются зенкером, произведенного из быстрорежущего железа, включающий 3-4 зубья и диаметр 10-40 мм. В отверстиях до 80 мм используются насадки диаметром 32-80 мм.

- Для закаленного железа при расточке предусмотрена оснастка с пластинами из твердых сплавов, с поперечником 14-50 мм и 3-4 зубьями.

- Для расточки глухих проемов чугунных изделий и деталей из цветного металла используют перовой зенкер.

Нужным условием при процедуре зенкерования считается соблюдение припусков. Поперечник выбранного инструментария в результате обязан совпасть с окончательным диаметром проема после обрабатывания. Если после зенкерования предусмотрено выполнение развертывания проема, то поперечник устройства снижают на 0,15-0,3 мм. Если же намечено растачивание черновым вариантом или сверловка под зенкерование, то следует сохранять припуск на край от 0,5 до 2 мм.

Скачать ГОСТ

ГОСТ 12489-71 Зенкеры цельные. Конструкция и размеры

ГОСТ 14953-80 Зенковки конические. Технические условия

oxmetall.ru

инженер поможет — Зенкер по металлу

Операция зенкерования может быть как завершающей в процессе изготовления детали, так и одним из этапов обработки перед нарезкой резьбы. Зенкером обычно дорабатывают отверстие в штамповках, отливках, поковках и заготовках после долбления, расширяя диаметр, после операций растачивания резцами или сверления перед последующим развёртыванием деталей. Этим инструментом можно получить нужный профиль отверстия под крепёж (винты, болты, саморезы) или обработать торцевые плоскости деталей. При отсутствии повышенных требований к качеству деталей и необходимости в нарезке резьбы внутри отверстия, зенкерование будет заключительной операцией технологического процесса. Зенкер помогает убрать дефекты в отливках и т.д. Повышаются показатели шероховатости, исчезают геометрические неточности, такие отклонения от соосности, конусности и овальности и т.п.

Зенкеры для металла различаются по строению. Они изготавливаются цельными, насадными, сборными, оснащенными зубьями из твёрдых сплавов, с коническим хвостовиком и без него. Закрепление зенкера осуществляется двумя способами: с помощью конусного хвостовика (трёхзубые для небольших диаметров) и оправки (четырёхзубые для диаметров до 100 миллиметров). На изготовление зенкеров идёт быстрорежущая сталь, на зубья — в зависимости от назначения. Для зенкерования заготовок из стали применяют зубцы из сплава Т15К6, для чугунных –зубья из материала ВК4, ВК6 или ВК8. Режущие пластины напаивают на инструмент. Если зубья съемные, их можно демонтировать для заточки.

Небольшие зенкеры диаметром меньше 32 миллиметров, имеющие три режущие спирали, напоминают с первого взгляда сверло спиральное. В отличие от сверла с двумя канавками, число режущих спиралей зенкера бывает от трёх до шести, а перемычка отсутствует. Несколько направляющих ленточек, по числу зубьев, способствуют точному центрированию прочного режущего инструмента. Лезвия, снимают металл равномерно и производительно слой за слоем, способствуют повышению класса точности расточенного диаметра. Для инструмента, материал которого быстрорежущая сталь, величина угла наклона режущей части 45-60 градусов, у зенкера из твёрдого сплава – 60-75, передний угол 8-15 градусов для стальных деталей, 6-8 для чугунных и 25-30 градусов для цветных сплавов. У твёрдосплавного зенкера стали этот угол равен 0-5 градусов при резании стального изделия, для чугунного он составит 5 градусов. Наклон режущей кромки принимает значения от 10 до 25 градусов. На зубцах заточена фаска размером 1,2-2,8 миллиметра, обеспечивающая верную направленность инструмента.

Существуют следующие виды: зенкер для цилиндрических отверстий (его ещё называют цековкой), зенкер для зачистки торцов, цилиндрическая зенковка и коническая зенковка. При зенковании получаем небольшие углубления в форме конуса или цилиндра, в которые впоследствии вкручиваются болты или винты с соответствующей головкой. Зенкерование применяется как для глухих цилиндрических отверстий, так и для сквозных.

Более точной операцией обработки, которая идёт следом за расточкой зенкером, является развёртывание. Отверстие в заготовке в процессе развёртывания доводится до нужного качества перед нарезанием резьбы. Развёртка представляет собой улучшенную модель зенкера за счёт увеличения количества резцов (от шести до двенадцати) и уменьшения высоты слоя срезаемого металла. Основные части инструмента — хвостовик, закрепляемый в станке, и рабочая часть, которая делится еще на два отрезка — режущий и калибрующий. Калибрующий участок тоже состоит из двух зон – конической, имеющей вид обратного конуса, и цилиндрической. Такая конструкция способствует получению отверстия и снижает трение развёртки о металл во время работы. Резание происходит режущей кромкой, наклонённой под углом к оси инструмента. Развёртки могут быть цельные и насадные, машинные (как видно из названия — для станков) и ручные. По форме обрабатываемых отверстий они бывают конические и цилиндрические.

Отверстия с размерами, не превышающими 50 миллиметров, можно обработать вручную инструментом с цилиндрическим хвостовиком. Развёртки закрепляются на токарных агрегатах и прочих станках с помощью хвостовика конусообразного или цилиндрического. Диаметры развёрнутых отверстий от 3 мм до 10 см. Для больших диаметров вплоть до 300 мм или обработки прочных металлов выбирают насадные развёртки с креплением на оправку. Материал для их изготовления – быстрорежущая сталь, зубьями получают из твёрдых сплавов, так же, как и аналогичные сборные зенкеры. Материал цельных развёрток — углеродистая сталь.

На заводах металлообрабатывающей отрасли зенкерование проводится на разных типах станков – сверлильных и фрезерных, расточных и прочих. Во-первых, намечаем начальную позицию для зенкерования. Для этого растачиваем в поковке или отливке резцом канавку длиной только на 5-10 миллиметров. Зенкер впоследствии обработает это отверстие гораздо быстрее резца. Для завершающего зенкерования инструмент используем с диаметром таким же, как диаметр отверстия, которое требуется получить. Кроме размера, при выборе зенкера обращаем внимание ещё на тип материала, из которого получена обрабатываемая заготовка. Важны и другие параметры: назначение изделия, объем производства, где будет располагаться отверстие, насколько режем в глубину, какая скорость резания нам необходима и какой квалитет поверхности мы хотим получить. Определяемся, из какого материала должен быть изготовлен наш инструмент, и с помощью чего мы будет осуществляться его крепление на станке. Для отверстий малых размеров в заготовках из обычного металла, не повышенной прочности, возможно крепление зенкера хвостовиком, в иных случаях надёжно закрепляем его на оправке.

Для зенкерования, если оно будет являться завершающей операцией обработки детали, подготавливаем отверстие, растачивая резцом или рассверливая сверлом с учётом припуска 0,8-2 миллиметра. Диаметр зенкера возьмём меньше размера отверстия, предоставив развертке, например, срезать недостающие 0,02-0,04 миллиметра.

При обработке заготовок из стали во избежание сильного нагрева в зоне резания будем использовать охлаждение СОЖ. Для зенкерования диаметра в чугуне или при работе с изделиями из цветных металлов охлаждать рабочую зону не будем.

По ГОСТам и справочникам по металлорезанию выбираем соответствующий зенкер, подходящий для обработки по всем требуемым параметрам:

— изготовленный из быстрорежущей стали, имеющий диаметр 10-40 мм, три, иногда четыре зуба — для получения отверстий в заготовках из стали с диаметром до 40 мм;

— для растачивания отверстий вплоть до 80 миллиметров в стальных изделиях – инструмент с диаметром от 32 до 80 мм, оснащенный съемными зубьями;

— зенкер с тремя, четырьмя зубьями диаметром от 14 до 50 мм – для обработки закаленных металлов, сталей, с которыми могут возникать трудности при резании;

— для зенкерования деталей из чугунов и цветных сплавов предпочтём зенкер перовой;

— специальный зенкер с подачей СОЖ из канавки в корпусе – он нужен для получения глухих отверстий с величиной диаметра 15-25 миллиметров.

Хорошо подобранный инструмент для зенкерования позволить нам сделать отверстие, не затратив много времени, по сравнению с рассверливанием спиральным сверлом или расточкой резцами. Так как скорость резания зенкером — почти как при работе сверлом, а подачи в несколько раз превосходит скорость подачи при сверлении.

Какими бывают эти инструменты в наше время

Зенкеры всех видов изготовлены из высоколегированных стальных материалов, а также сплавов с разным режущим углом. Делятся зенкеры на разные виды. От этого зависит, какой конкретно вид применять?

Эти инструменты различаются, прежде всего, по своей конструкции. Их отличия зависят от условий использования на оборудовании с ЧПУ и на станках, а также от ГОСТа. По конструкции зенкеры делятся на следующие виды.

— Насадной зенкер. Он относится к быстрорежущему типу деталей. Изготавливают его высоколегированных сплавов. Обозначается маркировкой P6M5. Может быть различных диаметров. От 25 до 75 мм.

— Твердосплавный. Это тоже насадной зенкер различных диаметров. В его конструкции присутствуют пластины из твердого сплава. Имеет маркировку ВК8,. Тут есть одна частность — например, маркировка ВК8 25 обозначает, что у зенкера есть пластины из твердого сплава диаметром 25 миллиметров. А если маркировка стоит ВК28 75, то это значит, что диаметр пластины равен 75 миллиметрам. Обычно такой сплав используют при работе с формами из стали или чугуна с высоким содержанием легирующих элементов.

— Еще такой же маркировкой, БК8, отмечаются хвостовые насадные зенкеры. Это деталь, которая оснащена специальным хвостовиком конической формы.

— Цельный. Самый доступный по цене, но в то же время тип зенкеров с наименьшей производительностью. Обычно если вам нужна более точная обработка и большая скорость работы, используются другие, сборные варианты с маркировкой БК8.

Так же зенкер выбирается в зависимости от задач по обработке детали

— Конические. Детали для обработки конических поверхностей на стальных заготовках (под различные датчики, клапаны, и т.д.) и для работы с прочими типами стальных материалов.

— Торцевые. Применяются для того, чтобы торцевые плоскости детали были защищены.

— Цилиндрические. Детали изготавливаются по специальным нормам ГОСТ. Зенкеры этого вида предназначаются для обработки поверхностей разного рода цилиндрического вида и формы. Они различны между собой по углу наклона, диаметру, и покрытию, которое моет быть выполнено из разных поверхностей, но общее в них одно — они выполнены из износостойкого материала.

Как зенкеры делятся по этому параметру?

— При обработке чугунных отверстий и высоколегированных сталей используется угол 0-5 градусов.

— При обработке материалов со средней степенью твердости используется угол 8-10 градусов.

— Для обработки легких видов стали используется угол 15-20 градусов.

Другими словами, если использовать зенкер, можно добиться многого. Например, существенно расширить диаметр изделия. К примеру, уровень вхождения становится более точным, поверхность отверстий, есть возможность создавать дополнительные отверстия под разного рода крепежные элементы. К ним относятся, к примеру, болты и др.

Некоторые требования, которым должен соответствовать этот инструмент

Выбранный зенкер (согласно ГОСТ или по справочникам, или и тому, и другому) должен соответствовать следующим техническим условиям применения:

— В изделиях, выполненных из конструкционной стали, расточку отверстий, диаметр которых до 8 сантиметров, проводят оснасткой из быстрорежущей стали. Ее диаметр должен достигать 32-80 мм. На оснастке должны быть надсадные головки.

— Если изделие изготовлено из цветных металлов или чугуна, для расточки глухих отверстий используется перовой инструмент.

— Если изделие было изготовлено из закаленной стали, которую было трудно обрабатывать, нужно использовать для растяжки отверстий в этой детали инструмент с твердосплавными пластинами, их диаметр около 14 мм-5 см. И у инструмента должны быть 3-4 зуба.

Чем отличается использование зенкера от смежных операций?

Если использовать зенкер, точно так же, как и рассверливать, то эта процедура выполняется на уже готовых отверстиях. Но результат получается более точным. Почему? В процессе обработки исправляются такие погрешности, как те, которые возникают после штамповки, литья, сверления. Улучшается точность и чистота поверхности отверстия.

Обычное сверло может отклониться от центра из-за того, что у него низкая жесткость. Особенно это актуально при прохождении отверстий большой глубины. Чем же отличается зенкер? У инструмента для зенкерования более высокая жесткость за сет большого количества зубьев. Это обеспечивает большую точность и направление. А меньшая глубина резки обеспечивает большую чистоту.

Если вы хотите зенкеровать в домашних условиях углубления под головки болтов или увеличить диаметр отверстия, то вполне сгодится для этого и обычное сверло. Разумеется, не каждое, а предназначенное специально для этого. Как дополнительный инструмент следует использовать простую дрель, или электрическую. Но если речь идет о производстве, то эта точная операция требует значительной мощности. По этой причине эта обработка выполняется на различных станках:

— Фрезерных (как вертикальных, так и горизонтальных) — очень редко. Обычно на оборудовании с ЧПУ как часть программы.

— Сверлильных- Очень часто.

— Токарных — тоже очень часто.

— Агрегатных — часто.

— Расточных — достаточно часто, в качестве вторичной операции.

По совету народных умельцев можно изготовить зенкер в домашних условиях. В качестве заготовки берется обломок сверла или любой другой цилиндр. На шлифовальном круге его конец затачивается под гладкий конус. Потом продольно режется канавка с помощью пилы-«болгарки», и еще раз зашлифовываются неровности. В результате получится инструмент, которым можно зенкеровать предварительно рассверленные диаметры и в деревянных, и в металлических деталях.

engcrafts.com

Зенкер. Финишная доработка отверстий | ПроИнструмент

Во многих случаях предварительно просверленное отверстие (особенно с использованием ручной дрели) не отличается высоким качеством: кроме торцовых заусенцев, может присутствовать ещё неперпендикулярность оси. Поэтому после сверления часто используют следующий переход – зенкерование, для этой операции нам и потребуется зенкер.

Во многих случаях предварительно просверленное отверстие (особенно с использованием ручной дрели) не отличается высоким качеством: кроме торцовых заусенцев, может присутствовать ещё неперпендикулярность оси. Поэтому после сверления часто используют следующий переход – зенкерование, для этой операции нам и потребуется зенкер.

Устройство зенкера и целесообразность применения инструмента

В качестве первичного инструмента для получения отверстий, зенкер использовать невозможно. Его форма не позволит качественно врезаться в древесину, и, тем более, в металл. Иное дело – работать по уже готовой полости, для того, чтобы её улучшить или расширить по диаметру. С этой целью зенкер включает в себя:

- Рабочую часть, в виде многозубого усечённого конуса;

- Направляющую цилиндрическую часть;

- Опорную часть (хвостовик) с посадочным местом под патрон станка или дрели.

Область использования зенкеров ранее была более разнообразной – их использовали не только для рассверливания отверстий, но также и для финишной обработки соответствующих сквозных или глухих полостей в штампованных или литых заготовках. В современных технологиях деформирования внутренние образующие отверстий после точной пробивки/вырубки металлических полуфабрикатов полностью соответствуют зенкерованным. Естественно, что и по производительности зенкерование уступает штамповке. Но, во-первых, иметь штамповочное оборудование может себе позволить далеко не каждый. А, во-вторых, зенкеры по дереву ещё никто не отменил.

Классификацию цельных зенкеров по металлу, согласно ГОСТ 12489-71, можно выполнить для двух групп. К группе №1 относят инструмент, который предназначается для последующего получения особо точных отверстий методом их развёртывания (в качестве примера можно привести расточку гнёзд для сёдел клапанов). №2 применяется, если для использования отверстия для которых достаточным является квалитет Н11 (это соответствует примерно 4-5 классам точности). Стоит напомнить, что точность после сверления не превышает 12 квалитета, при этом биение сверла составляет не менее 0,15…0,20 мм (даже для отлаженных станков и новых свёрл). Зенкерование же даёт 11-й квалитет, при качестве внутренней поверхности отверстия до Rz 15…20.

Соответствие квалитетов ГОСТ и погрешностей размеров в зависимости от их диаметра можно определить при помощи таблицы, которая приведена ниже. При этом следует помнить, что отверстия под последующее их зенкерование должны быть меньше требуемого значения на 0,6…0,8 мм. Тоесть, зенкером снимается весьма небольшое количество материала.

Характерными особенностями зенкера считаются:

- Наличие укороченной режущей части, которая, в отличие от свёрл, имеет форму усечённого конуса.

- Три и более винтовых канавок, которые предназначены для отвода стружки.

- Различная форма посадочной части – от конической, с обычным конусом Морзе, до традиционной цилиндрической по ГОСТ 12489-71, с осевым выступом на торце (зенковки).

Такие конструктивные изменения предусматривают некоторые отличия в технологии зенкерования от сверления. Например, использование смазочно-охлаждающих сред (СОЖ) здесь обязательно, а число оборотов зенкера всегда должно быть меньше, чем сверла по тому же материалу.

Общие правила для подбора зенкера и оборудования

Перед выбором необходимо определиться, что необходимо получить после такой обработки – улучшить качество отверстия, либо повысить его размерную точность. Первый вариант необходим, если в отверстии требуется нарезать резьбу (особенно – с мелким шагом), а второй – если в отверстие будет заводиться калиброванный крепёж в виде винтов, штифтов и т. д.

Учитывая описанный выше профиль рабочего торца зенкера, обрабатывать им можно и поверхности, непосредственно примыкающие к отверстию, например, с целью получения отверстия под потай.

В зависимости от условий отработки различают также цельные стальные зенкеры и инструмент с насадками из твёрдого сплава. В первом случае для изготовления используются быстрорежущие стали типа Р6М5 или Р6М5К5 (работа со стальными заготовками), во втором — для работ по дереву – можно применять и зенкеры из обычной углеродистой стали типа У7 или У8.

Твердосплавные насадные зенкера изготавливают из металлокерамики марок ВК4, ВК3М, минералокерамики ЦМ-332, а также из безвольфрамовых твёрдых сплавов ТМ-1 или ТМ-20. К стальному корпусу такие насадки, имеющие форму пластин, припаивают медью. Преимущества твёрдосплавных насадок к зенкерам – возможность в процессе обработки применять высокооборотистые режимы резания.

Долговечность зенкера определяется режимом его термической обработки, и, соответственно – твёрдостью. Рабочая часть инструмента, изготовленного из быстрорежущей стали, должна быть не менее HRC 62…64, а хвостовика — в пределах HRC 35…45. Зенкеры из углеродистых инструментальных сталей обладают твёрдостью рабочей части в HRC 56…60. Зенкеры по металлу с малыми диаметрами (до 6 мм) при покупке целесообразно проверять на твёрдость, используя тарированный напильник.

Для зенкеров по дереву используются также сборные и цельные конструкции. Эта технология для производства менее трудоёмкая, однако сборно-сварные исполнения инструмента весьма чувствительны к радиальному, и, особенно – торцевому – биению, поэтому техническое состояние патрона станка или дрели должно проверяться более тщательно.

При подборе типоразмера зенкера требуется учитывать не только размерный диапазон обрабатываемых отверстий, в частности, их глубины, но и реальную мощность используемого оборудования. Дело в том, что зенкерование – более энергозатратная операция, в сравнении со сверлением. Она требует повышенной мощности привода, поскольку всегда производится со значительными силовыми нагрузками на инструмент. Поэтому выбор, в частности, дрели обуславливается не только возможностью её функционирования на пониженных оборотах, но и достаточной мощностью двигателя (не менее 1,6 кВт).

Следует, однако, помнить, что наиболее качественным считается зенкерование, которое выполняется на станке. Тут с успехом используются и сверлильные, и токарные, и расточные станки. Для обработки можно приспособить также и фрезерный станок, однако лишь при наличии на нём устройства ЧПУ.

Домашние мастера обычно приобретают зенкеры в наборе. Это удобно и выгодно, но при этом следует проверить возможность установки хвостовика в патрон основного оборудования.

Зенкерование по металлу и дереву. Особенности

Вначале выбирают конструктивное исполнение зенкера. Например, обработку заготовок из цветных металлов и сплавов можно вести обычным перовым зенкером, а для зенкерования высокоуглеродистых сталей подойдёт инструмент по металлу с 3…4 зубьями, при этом угол усечённого конуса может варьироваться в диапазоне 60…90º.

Технология производства данных операций включает в себя:

- Проверку прямолинейности оси предварительно выполненного отверстия. Для этого используют нутромер, а деталь укладывают на ровную жёсткую плоскость.

- Для заготовок из литых сплавов – пробную расточку до глубины в 5…10 мм. Это позволяет исключить влияние возможной несплошности литой структуры заготовки на биение зенкера.

- Смачивание СОЖ передней кромки отверстия (для чугунных заготовок, а также изделий из цветных металлов это необязательно). В дальнейшем подачу СОЖ выполняют по имеющимся винтовым канавкам.

- Силовую подачу зенкера по мере его внедрения в металл (усилие возрастёт в 2,5…3 раза, но это не является причиной неисправности).

- Постепенное снижение подачи по мере приближения к противоположному торцу отверстия.

После обработки заготовки зенкером с развитой направляющей частью, последующий проход инструмента по отверстию не нужен.

Особый интерес у домашних мастеров вызывает комбинированный инструмент сверло-зенкер. Он представляет собой ступенчатое сверло, на торце которого оформлена зенкерующая часть. Для снижения износа и усилия продольной подачи эта часть снабжается полусферическими канавками, куда периодически поступает СОЖ, и выводится образующаяся стружка.

Поскольку сверло-зенкер по мере своего углубления в металл работает в различных условиях, то к его исполнению предъявляется ряд дополнительных требований:

- Наибольшую долговечность будет иметь рабочий инструмент с поверхностным высокостойким покрытием из нитрида титана или вольфрама. Воронёный инструмент (чёрного цвета) будет обладать несколько меньшей стойкостью;

- Наборы из нескольких типоразмеров свёрл-зенкеров помогают при окончательной обработке отверстия формировать в его торце коническую переходную часть под крепёж нужных размеров;

- Рабочая часть сверла должна быть минимально допустимой, при которой обеспечивается устойчивая обработка: длинные инструменты резко теряют в своей устойчивости от продольного изгиба, что, учитывая повышенную твёрдость, мгновенно приведёт к поломке.

Зенкеры по дереву отличаются не только материалом, но и формой торца рабочей части. Удобно пользоваться также специальной зенкерующей насадкой, которая надевается сверху на обычное сверло, и прикрепляется к нему при помощи винта. При этом качество сверления обеспечивается правильной заточкой сверла и оптимальным выбором его материала. Для глубоких заготовок (размерами выше 40…50 мм) рациональнее использовать свёрла из воронёной инструментальной стали, в то время как для менее толстых изделий лучшую долговечность показывают твёрдосплавные зенкеры.

Зенкерующая насадка под основной инструмент имеет ещё одно эксплуатационное преимущество: она – двухсторонняя, поэтому, будучи насаженной на сверло своей противоположной частью, может эффективно применяться как ограничитель глубины обработки полости.

Основные особенности зенкеров по дереву:

- Изготовленная под углом 90° рабочая форма торца.

- Увеличенное до 5 количество зубьев.

- Возможность применения также и для зенковки отверстия, без изменения его диаметра.

- Зависимость количества режущих кромок от обрабатываемого материала: для мягких пород древесины – сосны или липы – обычно достаточно одной режущей кромки. В то же время, при необходимости обработки дерева вдоль волокон, из-за опасности скола количество режущих кромок — две и более.

Конструкции такого инструмента различаются также в зависимости от материала изделия. Например, для фанеры или ДСП выбирается свой зенкер.

Хороший набор свёрл по дереву обязательно включает в себя и зенкер (как самостоятельно, так и в качестве насадки на основной инструмент).

proinstrumentinfo.ru

Зенковки – узнайте как с их помощью обработать отверстия в металле + видео.

Среди металлорежущих инструментов, используемых для выполнения отверстий, большое значение имеют зенкер и зенковка. Они позволяют привести в соответствие с требованиями такие характеристики выполненного отверстия, как шероховатость, соосность, конусность.

Виды зенкеров и зенковок

Изготовление металлорежущих инструментов регламентируется ГОСТ и ТУ. Зенкеры – многолезвийные устройства, используемые для обработки отверстия после сверления. На станках с ЧПУ применяются следующие их виды:

- Цилиндрические зенкеры ГОСТ 12489-71 диаметром 10–20 мм с покрытием из износоустойчивых материалов.

- Цельные конические ТУ 2-035-923-83 диаметром 10–40 мм. Изготавливаются из быстрорежущих легированных инструментальных сталей с износоустойчивым покрытием. Хорошо подходят для обработки стальных и чугунных заготовок.

- Цельные насадные зенкеры ГОСТ 12489-71 диаметром 32–80 мм.

- Зенкер конический ГОСТ 3231-71, тип 1 или насадной ГОСТ 3231-71, тип 2. Отличаются наличием пластин из твердосплавных сталей.

Зенковки также являются многолезвийным инструментом, но отличаются от зенкеров сферой своего применения. Их применяют для получения углублений, снятия фасок и т. п. Эти устройства также делятся на несколько видов:

- Зенковка коническая ГОСТ 14953-80Е. Имеет угол 60°, 90° и 120°. Применяется для обработки поверхностей под метизы, крепежные элементы, снятия фасок.

- Зенковка цилиндрическая ГОСТ 2И22-2-80. Может иметь цилиндрический или конический хвостовик, износоустойчивое покрытие поверхности. Основная область применения – обработка опорных поверхностей.

Зенкер: описание и классификация

Как уже отмечалось выше, зенкеры являются разновидностью металлорежущего многолезвийного инструмента. Они позволяют добиться 4–5 класса точности при обработке отверстий. Также они широко применяются для получистовой обработки перед дальнейшей механической или ручной разверткой. По своей конструкции они делятся на несколько видов:

- хвостовые;

- насадные;

- цельные;

- сборные.

Внешне они напоминают обычное сверло, но имеют большее количество режущих кромок. Точность размера обрабатываемого отверстия достигается за счет калибрующей части. Закрепление инструмента в патроне станка осуществляется с помощью хвостовика. Изготавливаются, как правило, из быстрорежущих легированных инструментальных или высоколегированных твердосплавных сортов стали. Устройства из инструментальных сплавов имеют режущий угол 45°–60°, твердосплавные – 60°–75°.

Для обработки отверстий диаметром до 100 мм применяются насадные инструменты с четырьмя режущими лезвиями. Их отличительной особенностью является крепление посредством оправки. Добиться облегчения правильного направления режущего устройства позволило наличие фаски на зубьях.

Зенкер конический: конструкция и обработка материалов

Зенкер конический предназначен для обработки конусообразных отверстий незначительной глубины. Основной конструктивной особенностью является наличие прямых зубьев и плоской передней поверхности. Число режущих элементов у инструментов разного диаметра может колебаться в диапазоне от 6 до 12.

Зенкерование является механической операцией, выполняемой посредством токарного станка, на котором закрепляется зенкер. Обрабатываемая заготовка крепится в патроне станка, выверяется правильность ее положения в отношении отверстия. Ось задней бабки и ось шпинделя станка должны полностью совпадать. Это позволяет минимизировать вылет пиноли. В обрабатываемое отверстие наконечник инструмента подается вручную.

Для получения после зенкерования отверстия необходимого диаметра при сверлении делается припуск 1–3 мм. Конкретные параметры припуска определяются в зависимости от диаметра отверстия в обрабатываемой детали. Сложнее всего выполнять зенкерование литых и кованых деталей. Для облегчения направления движения инструмента и его правильной калибровки необходимо предварительно расточить отверстие на 5–10 мм.

Зенкерование может осуществляться также в режиме резания. В этом случае подача инструмента должна быть примерно в 1,5–2 раза выше, чем при рассверливании, скорость движения сохраняется прежней. Глубина резания зенкером составляет около половины припуска на диаметр. Зенковка отверстий инструментом из быстрорежущих сталей проводится с использованием охлаждающих эмульсий. Твердосплавные устройства дополнительного охлаждения не требуют.

Несмотря на высокую точность, которую обеспечивает зенкер при обработке отверстий, полностью избежать брака не получается. Наиболее распространенными дефектами обработки можно считать следующие:

- Завышенный диаметр отверстия. Самой частой причиной появления этого дефекта является использование инструмента с неправильной заточкой.

- Заниженный диаметр отверстия. Может получиться, если инструмент был выбран неправильно или использовался сильно изношенный зенкер.

- Грубая чистота. Этот дефект может иметь в своей основе несколько причин. Чаще всего снижение чистоты вызвано плохой заточкой инструмента. Еще одной распространенной причиной можно считать высокую вязкость материала заготовки, в результате чего он налипает на ленточки инструмента. Дефект может быть вызван и ошибкой токаря, неправильно выбравшего подачу и скорость резания.

- Не полностью обработанное отверстие. Чаще всего неполная обработка и видимая чернота в отверстии связаны с неправильной фиксацией заготовки или недостаточным припуском под зенкерование, оставленным после сверления.

Виды и назначение зенковок

Сверло-зенковка применяется для зенкования. Несмотря на то, что эта операция так же, как и зенкерование, имеет своей целью обработку отверстий в заготовках из различных материалов, конечная цель их будет различной. Эта операция требуется в тех случаях, когда есть необходимость в создании цилиндрических или конических углублений, позволяющих скрыть головки крепежных элементов.

Обработка заготовок зенковкой относится к получистовой, и выполняется перед развертыванием. Зенкерование проводится на токарных, фрезерных, расточных, сверлильных станках на малых оборотах.

По конструкции зенковки делятся на два вида:

- Конические.

- Цилиндрические.

Отдельную группу составляют твердосплавные зенковки (шарошки), основное предназначение которых – шлифовально-обдирочные работы. Для обработки отверстий и снятия фасок в труднодоступных местах применяется еще один вид инструментов – обратная зенковка. Для обеспечения реализации любых целей по обработке металлов и древесины целесообразнее приобретать набор зенковок, а не отдельные инструменты.

В конструкцию конических зенковок входят хвостовик и рабочая часть с углом конуса на вершине 60°, 75°, 90°, 120°. Количество режущих зубьев рабочей части отличается в зависимости от диаметра приспособления (12–60 мм), и может быть от 6 до 12. Для обеспечения соосности обрабатываемого отверстия применяется цапфа.

Зенковка цилиндрическая может иметь износоустойчивое покрытие. Применяется это устройство для подрезания фаски под метизы. По своей конструкции оно похоже на сверло, но имеет большее количество режущих элементов – от четырех до десяти, в зависимости от диаметра инструмента. На торце рабочей части есть направляющая цапфа, с помощью которой фиксируется положение инструмента во время работы. Цапфа может быть съемной или цельной. Чаще применяются устройства со съемными цапфами, так как они более практичны. На зенковку также может быть установлена режущая насадка.

Для обработки нескольких отверстий на одинаковую глубину зенковки используют с державками, имеющими вращающийся и неподвижный ограничители. При обработке заготовки режущий инструмент крепится в державке и выступает из ее упора на расстояние, равное глубине отверстий.

Зенковки изготавливаются из легированных инструментальных, быстрорежущих, углеродистых, твердосплавных сталей. Твердосплавные инструменты способны выдерживать большую нагрузку в течение продолжительного времени. Они, как правило, применяются для обработки заготовок из металла. Зенковка по дереву и цветным металлам изготавливается из быстрорежущих сталей, так как инструмент во время работы подвергается значительно меньшей нагрузке. При высоких нагрузках, например при обработке чугунных заготовок, требуется охлаждение инструмента с помощью специальных эмульсий.

remoskop.ru